1.ความรู้เบื้องต้นเกี่ยวกับไดรฟ์ AC (ไดรฟ์ความถี่ตัวแปร) ในขอบเขตของการควบคุมอุตสาหกรรมสมัยใหม่และ......

อ่านเพิ่มเติมVFD: กุญแจสำคัญในการประหยัดพลังงานและการควบคุมมอเตอร์

1.ความรู้เบื้องต้นเกี่ยวกับไดรฟ์ Aค (ไดรฟ์ความถี่ตัวแปร)

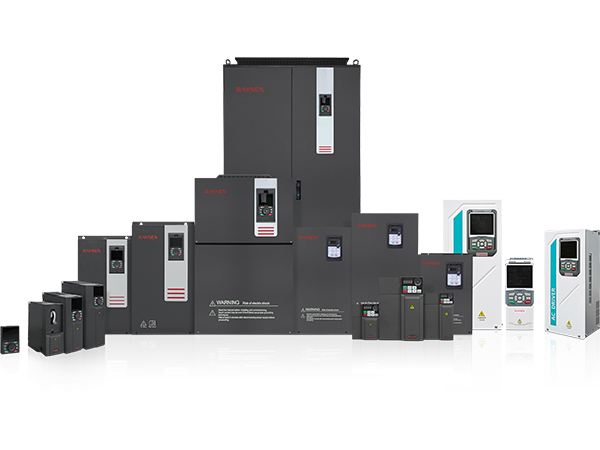

ในขอบเขตของการควบคุมทางอุตสาหกรรมและระบบอัตโนมัติสมัยใหม่ มีเทคโนโลยีเพียงไม่กี่อย่างเท่านั้นที่มีผลกระทบอย่างมากพอๆ กับไดรฟ์ Aค ซึ่งมักเรียกว่าไดรฟ์ความถี่แบบแปรผัน (VFD) อุปกรณ์อิเล็กทรอนิกส์ที่ซับซ้อนเหล่านี้ได้ปฏิวัติวิธีการควบคุมมอเตอร์ไฟฟ้า โดยนำเสนอความแม่นยำ ประสิทธิภาพ และความยืดหยุ่นในระดับที่ไม่เคยมีมาก่อน ตั้งแต่การเพิ่มประสิทธิภาพการใช้พลังงานในโรงงานอุตสาหกรรมขนาดใหญ่ไปจนถึงการเคลื่อนไหวที่ซับซ้อนในระบบหุ่นยนต์ ไดรฟ์เอซี เป็นองค์ประกอบที่ขาดไม่ได้ของการใช้งานนับไม่ถ้วนทั่วโลก

ไดรฟ์ Aค (VFD) คืออะไร?

โดยแกนกลางของไดรฟ์ AC คืออุปกรณ์อิเล็กทรอนิกส์กำลังที่ควบคุมความเร็วและแรงบิดของมอเตอร์ไฟฟ้ากระแสสลับ (ไฟฟ้ากระแสสลับ) โดยการเปลี่ยนแปลงความถี่และแรงดันไฟฟ้าของพลังงานไฟฟ้าที่จ่ายให้กับมอเตอร์ ต่างจากวิธีการควบคุมมอเตอร์แบบดั้งเดิมที่อาจอาศัยวิธีการทางกลหรือการสลับเปิด/ปิดอย่างง่าย ไดรฟ์ AC ให้การปรับพารามิเตอร์การทำงานของมอเตอร์อย่างต่อเนื่องและแม่นยำ

คำว่า "ไดรฟ์ความถี่ตัวแปร" (VFD) เน้นย้ำถึงกลไกหลักของการควบคุมอย่างชัดเจน นั่นคือ การเปลี่ยนความถี่ของไฟ AC เนื่องจากความเร็วซิงโครนัสของมอเตอร์ AC เป็นสัดส่วนโดยตรงกับความถี่ของแรงดันไฟฟ้าที่ใช้และเป็นสัดส่วนผกผันกับจำนวนขั้ว การเปลี่ยนความถี่จึงทำให้ความเร็วเปลี่ยนแปลงได้อย่างต่อเนื่อง ในขณะเดียวกัน ชุดขับเคลื่อนจะปรับแรงดันไฟฟ้าตามสัดส่วนของความถี่เพื่อรักษาฟลักซ์แม่เหล็กในมอเตอร์ให้คงที่ ช่วยให้มั่นใจได้ถึงการทำงานที่มีประสิทธิภาพและป้องกันความอิ่มตัว

เหตุใดไดรฟ์ AC จึงมีความสำคัญ

ความสำคัญของไดรฟ์ AC เกิดจากข้อได้เปรียบที่สำคัญหลายประการที่มีให้เหนือวิธีการควบคุมมอเตอร์แบบดั้งเดิม:

- ประสิทธิภาพการใช้พลังงาน: นี่อาจเป็นผลประโยชน์ที่สำคัญที่สุด การใช้งานทางอุตสาหกรรมหลายอย่าง เช่น ปั๊มและพัดลม แสดง "ความสัมพันธ์ลูกบาศก์" ระหว่างความเร็วและการใช้พลังงาน แม้แต่การลดความเร็วมอเตอร์เพียงเล็กน้อยก็สามารถประหยัดพลังงานได้อย่างมาก ไดรฟ์ AC ช่วยให้มอเตอร์ทำงานเร็วเท่าที่จำเป็นเท่านั้น ซึ่งช่วยลดการใช้ไฟฟ้าและต้นทุนการดำเนินงานได้อย่างมาก

- การควบคุมที่แม่นยำ: ไดรฟ์เอซี provide unparalleled control over motor speed, acceleration, deceleration, and even torque. This precision is crucial for processes requiring exact movement, such as conveyor systems, machine tools, and robotics.

- ปรับปรุงการควบคุมกระบวนการ: ด้วยการควบคุมความเร็วมอเตอร์อย่างแม่นยำ ไดรฟ์ AC ช่วยให้ผลิตภัณฑ์มีคุณภาพดีขึ้น ลดของเสีย และผลผลิตที่สม่ำเสมอมากขึ้นในโรงงานผลิตและแปรรูป

- ลดความเครียดทางกล: ความสามารถในการสตาร์ทและการหยุดแบบนุ่มนวลซึ่งมีอยู่ในไดรฟ์ AC ช่วยลดการกระแทกอย่างกะทันหันและกระแสกระชากสูงที่เกี่ยวข้องกับการสตาร์ทแบบออนไลน์โดยตรง (DOL) ซึ่งช่วยลดความเครียดทางกลของมอเตอร์ เกียร์ แบริ่ง และอุปกรณ์ขับเคลื่อนได้อย่างมาก ส่งผลให้อายุการใช้งานยาวนานขึ้นและลดการบำรุงรักษา

- ยืดอายุการใช้งานของมอเตอร์: นอกเหนือจากการลดความเค้นเชิงกลแล้ว ไดรฟ์ AC ยังนำเสนอคุณสมบัติการป้องกันกระแสเกิน แรงดันไฟฟ้าเกิน แรงดันไฟฟ้าตก และความร้อนสูงเกินไป ซึ่งช่วยยืดอายุการใช้งานของมอเตอร์อีกด้วย

ประวัติโดยย่อและวิวัฒนาการของไดรฟ์ AC

แนวคิดของการเปลี่ยนแปลงความถี่เพื่อควบคุมความเร็วของมอเตอร์ AC ไม่ใช่เรื่องใหม่ แต่การใช้งานจริงนั้นเป็นเรื่องที่ท้าทายจนกระทั่งการมาถึงของระบบอิเล็กทรอนิกส์กำลัง ความพยายามในช่วงแรกเกี่ยวข้องกับชุดเครื่องกำเนิดไฟฟ้าที่ยุ่งยาก

ความก้าวหน้าที่แท้จริงมาพร้อมกับการพัฒนาไทริสเตอร์ (SCR) ในช่วงกลางศตวรรษที่ 20 ซึ่งทำให้มีไดรฟ์ความถี่ตัวแปรอิเล็กทรอนิกส์ตัวแรก อย่างไรก็ตาม ไดรฟ์ในยุคแรกๆ เหล่านี้มีขนาดใหญ่ ไม่มีประสิทธิภาพ และมักจำกัดความสามารถในการควบคุม

ทศวรรษ 1970 และ 80 มีความก้าวหน้าที่สำคัญด้วยการเปิดตัวไทริสเตอร์ Gate ตurn-Off (GTO) และทรานซิสเตอร์ไบโพลาร์เกตแบบหุ้มฉนวน (IGBT) ในเวลาต่อมา โดยเฉพาะอย่างยิ่ง IGBT ได้ปฏิวัติเทคโนโลยีไดรฟ์ AC เนื่องจากมีความเร็วในการสวิตชิ่งสูง ลดการสูญเสีย และควบคุมได้ง่าย สิ่งนี้ทำให้เกิดการพัฒนาไดรฟ์ที่มีขนาดกะทัดรัด มีประสิทธิภาพ และซับซ้อนมากขึ้น โดยสามารถใช้เทคนิคต่างๆ เช่น ปulse Wide Modulation (PWM) เพื่อสร้างรูปคลื่นเอาท์พุตที่ใกล้ไซนูซอยด์

ทุกวันนี้ ไดรฟ์ AC เป็นอุปกรณ์อัจฉริยะที่มีการบูรณาการอย่างมากซึ่งประกอบด้วยไมโครโปรเซสเซอร์ขั้นสูง อัลกอริธึมการควบคุมที่ซับซ้อน (เช่น การควบคุมเวกเตอร์และการควบคุมแรงบิดโดยตรง) และความสามารถในการสื่อสาร พวกเขาพัฒนาอย่างต่อเนื่อง โดยมีขนาดเล็กลง มีประสิทธิภาพมากขึ้น ประหยัดพลังงานมากขึ้น และบูรณาการมากขึ้นในภูมิทัศน์ที่กว้างขึ้นของ IoT เชิงอุตสาหกรรม (Internet of Things) และการผลิตอัจฉริยะ วิวัฒนาการที่ต่อเนื่องนี้ตอกย้ำบทบาทสำคัญในการกำหนดอนาคตของระบบอัตโนมัติทางอุตสาหกรรมและการจัดการพลังงาน

2. ไดรฟ์ AC ทำงานอย่างไร

เพื่อชื่นชมพลังและความอเนกประสงค์ของไดรฟ์ AC อย่างแท้จริง จำเป็นอย่างยิ่งที่จะต้องเข้าใจหลักการพื้นฐานเบื้องหลังการทำงาน แม้ว่าอุปกรณ์อิเล็กทรอนิกส์ภายในอาจมีความซับซ้อน แต่กระบวนการหลักเกี่ยวข้องกับการแปลงพลังงานไฟฟ้ากระแสสลับขาเข้าให้เป็นไฟฟ้ากระแสตรง แล้วแปลงกลับเป็นพลังงานไฟฟ้ากระแสสลับแรงดันไฟฟ้าแปรผันความถี่แปรผันที่ปรับแต่งสำหรับมอเตอร์โดยเฉพาะ การแปลงนี้เกิดขึ้นในหลายขั้นตอน:

ส่วนประกอบพื้นฐานของไดรฟ์ AC

ไดรฟ์ AC ส่วนใหญ่ โดยไม่คำนึงถึงขนาดหรือความซับซ้อน มีสถาปัตยกรรมร่วมกันซึ่งประกอบด้วยสี่ขั้นตอนหลัก:

- วงจรเรียงกระแส: แปลงไฟ AC ความถี่คงที่และแรงดันไฟฟ้าคงที่ขาเข้าเป็นไฟ DC

- ดีซีบัส (หรือดีซีลิงค์): จัดเก็บและปรับแรงดันไฟฟ้ากระแสตรงจากวงจรเรียงกระแสให้เรียบ

- เวทีอินเวอร์เตอร์: แปลงกำลังไฟ DC จากบัสกลับเป็นไฟ AC ความถี่แปรผันและแรงดันไฟฟ้าแปรผันสำหรับมอเตอร์

- วงจรควบคุม: "สมอง" ของไดรฟ์ รับผิดชอบในการจัดการขั้นตอนอื่นๆ ทั้งหมด ตรวจสอบอินพุต และดำเนินการอัลกอริธึมควบคุม

วงจรเรียงกระแส: การแปลง AC เป็น DC

ขั้นตอนแรกในการทำงานของไดรฟ์ AC คือการแปลงแรงดันไฟฟ้าของสายไฟ AC ขาเข้าให้เป็นแรงดันไฟฟ้า DC โดยทั่วไปจะทำได้โดยใช้ วงจรเรียงกระแสสะพานไดโอด .

- สำหรับไดรฟ์แบบเฟสเดียวจะใช้วงจรเรียงกระแสบริดจ์แบบเต็มคลื่นที่มีไดโอดสี่ตัว

- สำหรับไดรฟ์สามเฟส วงจรเรียงกระแสบริดจ์แบบหกไดโอดเป็นเรื่องปกติ โดยแก้ไขทั้งสามเฟสของแหล่งจ่ายไฟ AC ที่เข้ามา

เอาต์พุตของวงจรเรียงกระแสคือแรงดันไฟฟ้ากระแสตรงแบบเร้าใจ แม้ว่าไดรฟ์ประสิทธิภาพสูงหรือไดรฟ์พิเศษบางตัวอาจใช้วงจรเรียงกระแสส่วนหน้าแบบแอ็คทีฟ (AFE) (ซึ่งสามารถป้อนพลังงานกลับไปยังกริดและลดฮาร์โมนิกได้) วงจรเรียงกระแสไดโอดพื้นฐานจะแพร่หลายมากที่สุดเนื่องจากความเรียบง่ายและความคุ้มค่า

บัส DC: ปรับแรงดันไฟฟ้ากระแสตรงให้เรียบ

หลังจากวงจรเรียงกระแส แรงดันไฟฟ้ากระแสตรงแบบพัลซิ่งจะเข้าสู่ ดีซีบัส หรือที่เรียกว่าลิงค์ดีซี ระยะนี้ประกอบด้วยขนาดใหญ่เป็นหลัก ตัวเก็บประจุ - ตัวเก็บประจุเหล่านี้ทำหน้าที่สำคัญหลายประการ:

- ปรับแรงดันไฟฟ้ากระแสตรงให้เรียบ: โดยกรองการกระเพื่อมออกจาก DC ที่ถูกแก้ไข ทำให้แรงดันไฟฟ้ากระแสตรงค่อนข้างราบรื่นและเสถียรสำหรับสเตจอินเวอร์เตอร์

- การจัดเก็บพลังงาน: พวกมันทำหน้าที่เป็นแหล่งกักเก็บพลังงาน โดยจ่ายกระแสไฟฟ้าทันทีให้กับอินเวอร์เตอร์ระหว่างการเปลี่ยนแปลงโหลดกะทันหัน และดูดซับพลังงานที่สร้างใหม่จากมอเตอร์ในระหว่างการชะลอตัว

- การเพิ่มแรงดันไฟฟ้า (อุปกรณ์เสริม): ในการออกแบบบางแบบ โดยเฉพาะอย่างยิ่งสำหรับไดรฟ์ที่ทำงานด้วยแรงดันไฟฟ้าขาเข้าที่ต่ำกว่า อาจมีตัวแปลง DC-DC ที่เป็นอุปกรณ์เสริมอยู่ที่นี่เพื่อเพิ่มแรงดันไฟฟ้า

โดยทั่วไปแรงดันไฟฟ้าบนบัส DC จะสูงกว่าจุดสูงสุดของแรงดันไฟฟ้าสาย AC ขาเข้า (เช่น สำหรับอินพุต AC 400V แรงดันไฟฟ้าบัส DC จะอยู่ที่ประมาณ 540-560V DC)

ขั้นตอนอินเวอร์เตอร์: การแปลง DC เป็น AC ความถี่แปรผัน

นี่เป็นขั้นตอนที่ไดนามิกและสำคัญที่สุดของไดรฟ์ AC อินเวอร์เตอร์รับแรงดันไฟฟ้า DC แบบเรียบจากบัส DC แล้วแปลงกลับเป็นไฟ AC ด้วยแรงดันไฟฟ้าที่แปรผันได้ และที่สำคัญคือ ความถี่ที่แปรผันได้ อินเวอร์เตอร์สมัยใหม่ใช้เป็นหลัก ทรานซิสเตอร์แบบไบโพลาร์เกตแบบหุ้มฉนวน (IGBT) เป็นสวิตช์อิเล็กทรอนิกส์ความเร็วสูง

IGBT ได้รับการจัดเรียงในการกำหนดค่าเฉพาะ (โดยทั่วไปคือ IGBT หกตัวสำหรับเอาต์พุตสามเฟส) และจะเปิดและปิดอย่างรวดเร็วในลำดับที่แม่นยำ ด้วยการควบคุมจังหวะเวลาและระยะเวลาของการดำเนินการสวิตชิ่งเหล่านี้ อินเวอร์เตอร์จึงสามารถสังเคราะห์รูปคลื่นไฟฟ้ากระแสสลับได้

วงจรควบคุม: สมองแห่งการขับเคลื่อน

ที่ วงจรควบคุม คือความชาญฉลาดเบื้องหลังไดรฟ์ AC โดยทั่วไปจะประกอบด้วยไมโครโปรเซสเซอร์ที่ทรงพลังหรือตัวประมวลผลสัญญาณดิจิทัล (DSP) พร้อมด้วยหน่วยความจำที่เกี่ยวข้อง พอร์ตอินพุต/เอาท์พุต (I/O) และอินเทอร์เฟซการสื่อสาร วงจรนี้ทำหน้าที่สำคัญหลายประการ:

- การรับคำสั่ง: โดยแปลคำสั่งจากผู้ปฏิบัติงาน (ผ่านแผงปุ่มกด, HMI), PLC หรือระบบควบคุมอื่นๆ (เช่น การอ้างอิงความเร็ว คำสั่งเริ่ม/หยุด)

- การตรวจสอบข้อเสนอแนะ: โดยจะตรวจสอบกระแสมอเตอร์ แรงดันไฟฟ้า อุณหภูมิ และความเร็วในบางครั้งอย่างต่อเนื่อง (หากใช้ตัวเข้ารหัส) เพื่อให้มั่นใจถึงการทำงานที่ปลอดภัยและเหมาะสมที่สุด

- การดำเนินการอัลกอริธึมควบคุม: โดยขึ้นอยู่กับความเร็วและแรงบิดที่ต้องการ ระบบจะคำนวณรูปแบบการสลับที่แม่นยำสำหรับ IGBT ในอินเวอร์เตอร์

- การป้องกัน: ใช้คุณสมบัติการป้องกันต่างๆ จากข้อผิดพลาด เช่น กระแสไฟเกิน แรงดันไฟเกิน แรงดันไฟตก ความร้อนเกิน และมอเตอร์โอเวอร์โหลด

- การสื่อสาร: จัดการการสื่อสารกับระบบภายนอกโดยใช้โปรโตคอลอุตสาหกรรมต่างๆ

เทคนิค PWM (การปรับความกว้างพัลส์)

ที่ primary technique used by the control circuitry to create the variable frequency and voltage AC output from the DC bus is การปรับความกว้างพัลส์ (PWM) - นี่คือวิธีการทำงาน:

- แรงดันไฟฟ้ากระแสตรงคงที่: ที่ inverter receives a fixed DC voltage from the DC bus.

- การสลับอย่างรวดเร็ว: ที่ IGBTs in the inverter are rapidly switched on and off at a very high frequency (the "carrier frequency," typically several kilohertz).

- ความกว้างของพัลส์ที่แตกต่างกัน: แทนที่จะเปลี่ยนแรงดันไฟฟ้ากระแสตรงโดยตรง วงจรควบคุมจะแตกต่างกันไป ความกว้าง ของพัลส์เวลาเปิดสำหรับ IGBT

- การสังเคราะห์ AC:

- เพื่อสร้างให้สูงขึ้น แรงดันไฟฟ้า (ค่าเฉลี่ย RMS) พัลส์จะถูกทำให้กว้างขึ้น (IGBT จะ "เปิด" เป็นระยะเวลานานขึ้น)

- เพื่อสร้างให้ต่ำลง แรงดันไฟฟ้า พัลส์จะแคบลง

- เพื่อสร้างให้สูงขึ้น ความถี่ ลำดับของพัลส์จะถูกทำซ้ำเร็วขึ้น

- เพื่อสร้างให้ต่ำลง ความถี่ ลำดับของพัลส์จะถูกทำซ้ำอย่างรวดเร็วน้อยลง

ด้วยการปรับความกว้างและความถี่ของพัลส์ DC เหล่านี้อย่างแม่นยำ อินเวอร์เตอร์จะสังเคราะห์ชุดของพัลส์แรงดันไฟฟ้า DC แบบ "สับ" ซึ่งเมื่อป้อนเข้ากับขดลวดมอเตอร์แบบเหนี่ยวนำ จะได้ประมาณรูปคลื่น AC แบบไซนูซอยด์ที่ราบรื่น ตัวเหนี่ยวนำของมอเตอร์ทำหน้าที่เป็นตัวกรองตามธรรมชาติ ทำให้พัลส์เหล่านี้เรียบขึ้น และช่วยให้มอเตอร์ตอบสนองราวกับว่าได้รับคลื่นไซน์จริง แม้ว่าจะมีเนื้อหาฮาร์มอนิกอยู่บ้างก็ตาม

3.ประโยชน์หลักของการใช้ไดรฟ์ AC

ที่ widespread adoption of AC drives isn't merely a technological trend; it's a direct result of the significant and tangible benefits they offer across a vast spectrum of industrial and commercial applications. These advantages often translate directly into reduced operational costs, improved productivity, and enhanced system reliability.

ประสิทธิภาพการใช้พลังงานและการประหยัดต้นทุน

นี่เป็นประโยชน์ที่น่าสนใจที่สุดของไดรฟ์ AC โดยเฉพาะสำหรับการใช้งานที่เกี่ยวข้องกับโหลดแรงบิดแบบแปรผัน เช่น ปั๊ม พัดลม และคอมเพรสเซอร์

- การใช้พลังงานที่เหมาะสมที่สุด: ต่างจากวิธีการทั่วไปที่มอเตอร์ทำงานด้วยความเร็วสูงสุดโดยไม่คำนึงถึงความต้องการ (มักจะสิ้นเปลืองพลังงานผ่านวาล์วควบคุมหรือแดมเปอร์) ไดรฟ์ AC ช่วยให้ความเร็วของมอเตอร์ตรงกับความต้องการโหลดได้อย่างแม่นยำ สำหรับโหลดแบบแรงเหวี่ยง การใช้พลังงานจะเป็นสัดส่วนกับลูกบาศก์ของความเร็ว ( - ซึ่งหมายความว่าการลดความเร็วแม้เพียงเล็กน้อยก็สามารถประหยัดพลังงานได้อย่างมาก ตัวอย่างเช่น การลดความเร็วมอเตอร์ลงเพียง 20% สามารถส่งผลให้ประหยัดพลังงานได้ประมาณ 50%

- ความต้องการสูงสุดที่ลดลง: ความสามารถในการสตาร์ทแบบนุ่มนวล (ที่กล่าวถึงด้านล่าง) ช่วยลดกระแสไหลเข้าสูงที่เกี่ยวข้องกับการสตาร์ทแบบออนไลน์โดยตรง (DOL) ซึ่งช่วยในการจัดการค่าความต้องการไฟฟ้าสูงสุด

- สิ่งจูงใจจากรัฐบาล: หลายภูมิภาคเสนอสิ่งจูงใจหรือส่วนลดสำหรับธุรกิจที่ใช้เทคโนโลยีประหยัดพลังงาน เช่น ไดรฟ์ AC ซึ่งช่วยเพิ่มผลตอบแทนจากการลงทุนเพิ่มเติม

ที่se energy savings directly translate into significant reductions in operational costs over the lifespan of the equipment, often leading to very quick payback periods for the drive investment.

การควบคุมความเร็วมอเตอร์ที่แม่นยำ

หน้าที่พื้นฐานอย่างหนึ่งของไดรฟ์ AC คือความสามารถในการควบคุมความเร็วในการหมุนของมอเตอร์อย่างแม่นยำ

- การเปลี่ยนแปลงความเร็วที่ไม่มีที่สิ้นสุด: ต่างจากมอเตอร์หลายความเร็วหรือกระปุกเกียร์เชิงกลที่มีสเต็ปความเร็วแยก ไดรฟ์ AC ให้การควบคุมความเร็วแบบไม่มีสเต็ปอย่างต่อเนื่องตั้งแต่ RPM เกือบเป็นศูนย์ไปจนถึงและบางครั้งก็เกินความเร็วพิกัดของมอเตอร์

- ความแม่นยำและการทำซ้ำ: ไดรฟ์สมัยใหม่ โดยเฉพาะอย่างยิ่งไดรฟ์ที่ใช้วิธีการควบคุมขั้นสูง เช่น การควบคุมเวกเตอร์ สามารถรักษาความเร็วได้ด้วยความแม่นยำสูง แม้ภายใต้สภาวะโหลดที่แตกต่างกัน นี่เป็นสิ่งสำคัญสำหรับกระบวนการที่ต้องใช้เวลาและตำแหน่งที่แน่นอน

ปรับปรุงการควบคุมกระบวนการ

ที่ ability to precisely control motor speed has a direct and profound impact on overall process performance.

- ปรับปรุงคุณภาพผลิตภัณฑ์: ในการใช้งาน เช่น เครื่องอัดรีด เครื่องผสม หรือการจัดการราง ความเร็วที่สม่ำเสมอและควบคุมได้จะทำให้ผลิตภัณฑ์มีคุณภาพสม่ำเสมอ มีข้อบกพร่องน้อยลง และลดของเสีย

- ปริมาณงานที่ได้รับการปรับปรุง: สามารถปรับกระบวนการอย่างละเอียดเพื่อเพิ่มอัตราการผลิตสูงสุดโดยไม่กระทบต่อคุณภาพหรืออุปกรณ์ที่เน้นย้ำ

- ลดเสียงรบกวนและการสั่นสะเทือน: ด้วยการทำงานของมอเตอร์ด้วยความเร็วที่เหมาะสมที่สุด ไดรฟ์ AC จึงสามารถลดเสียงรบกวนและการสั่นสะเทือนทางกลไกได้ ส่งผลให้สภาพแวดล้อมการทำงานมีเสถียรภาพและสะดวกสบายยิ่งขึ้น

- การควบคุมวงปิด: เมื่อรวมเข้ากับเซ็นเซอร์และตัวควบคุม PID (มักติดตั้งอยู่ในไดรฟ์) ไดรฟ์ AC จะสามารถปรับความเร็วมอเตอร์ได้โดยอัตโนมัติเพื่อรักษาค่าที่ตั้งไว้สำหรับพารามิเตอร์ เช่น ความดัน การไหล อุณหภูมิ หรือระดับของเหลว

ลดความเครียดทางกลของมอเตอร์และอุปกรณ์

การสตาร์ทมอเตอร์ไฟฟ้าโดยตรงแบบออนไลน์ทำให้เกิดความเครียดทางกลและทางไฟฟ้าอย่างมีนัยสำคัญ ไดรฟ์ AC บรรเทาปัญหาเหล่านี้ได้อย่างมีประสิทธิภาพ

- การสตาร์ทและการหยุดอย่างนุ่มนวล: แทนที่จะจ่ายแรงดันไฟฟ้าเต็มทันที ไดรฟ์ AC จะค่อยๆ เพิ่มแรงดันไฟฟ้าและความถี่ ทำให้มอเตอร์เร่งความเร็วได้อย่างราบรื่น ในทำนองเดียวกันก็สามารถชะลอความเร็วของมอเตอร์ได้อย่างราบรื่น ซึ่งช่วยลดแรงกระแทกอย่างกะทันหันบนส่วนประกอบทางกล (กระปุกเกียร์ ข้อต่อ สายพาน แบริ่ง) และตัวขดลวดของมอเตอร์เอง

- ลดแรงบิดเดือย: ที่ smooth acceleration avoids high torque spikes that can damage driven machinery.

ยืดอายุการใช้งานของมอเตอร์

ด้วยการลดความเครียดทางกลและให้การป้องกันที่ครอบคลุม ไดรฟ์ AC มีส่วนสำคัญในการยืดอายุการใช้งานของมอเตอร์ไฟฟ้าและอุปกรณ์ที่เกี่ยวข้อง

- อุณหภูมิในการทำงานที่ต่ำกว่า: การใช้มอเตอร์ด้วยความเร็วที่เหมาะสมและไม่มีกระแสไฟกระชากมากเกินไปจะช่วยลดการสร้างความร้อน ซึ่งเป็นปัจจัยสำคัญในการเสื่อมสภาพของฉนวนมอเตอร์

- คุณสมบัติการป้องกัน: ไดรฟ์เอซี incorporate numerous protective functions such as:

- การป้องกันกระแสเกิน: ป้องกันความเสียหายจากกระแสมอเตอร์ที่มากเกินไป

- การป้องกันแรงดันไฟฟ้าเกิน/แรงดันตก: ปกป้องไดรฟ์และมอเตอร์จากความผันผวนของแรงดันไฟฟ้าในสาย

- การป้องกันการโอเวอร์โหลดของมอเตอร์: ป้องกันไม่ให้มอเตอร์ทำงานเกินขีดจำกัดความร้อน

- การป้องกันการสูญเสียเฟส: ตรวจจับและตอบสนองต่อเฟสอินพุตหรือเอาต์พุตที่หายไป

- การป้องกันแผงลอย: ป้องกันไม่ให้มอเตอร์หยุดทำงานและดึงกระแสไฟมากเกินไป

- การป้องกันข้อผิดพลาดของกราวด์: ตรวจจับกระแสไฟรั่วลงดิน

ที่se features prevent catastrophic failures, reduce unscheduled downtime, and extend the operational life of valuable assets.

ความสามารถในการสตาร์ทและการหยุดอย่างนุ่มนวล

ดังที่ได้กล่าวไปแล้ว นี่เป็นผลประโยชน์ที่ชัดเจนและมีคุณค่าอย่างมาก

- การเร่งความเร็วที่ราบรื่น: ที่ drive controls the rate at which the motor speeds up, allowing for a gradual, controlled increase in speed. This is crucial for applications involving delicate materials, liquids that could slosh, or systems where sudden movements are undesirable.

- การชะลอตัวอย่างราบรื่น: ในทำนองเดียวกัน ตัวขับเคลื่อนสามารถนำมอเตอร์ไปสู่การหยุดที่ควบคุมได้ ป้องกันการกระแทกทางกล และรับประกันการเปลี่ยนผ่านที่ราบรื่น สิ่งนี้มีประโยชน์อย่างยิ่งในการใช้งานที่มีความเฉื่อยสูงหรือเมื่อจำเป็นต้องหยุดอย่างแม่นยำ

- การกำจัดกระแสไหลเข้า: มอเตอร์แบบออนไลน์โดยตรงจะดึงกระแสพุ่งเข้าที่สูงมาก (โดยทั่วไปจะเป็น 6-8 เท่าของกระแสไฟเต็มโหลด) เมื่อสตาร์ท ไดรฟ์ AC กำจัดปัญหานี้โดยค่อยๆ เพิ่มกระแสไฟฟ้า ซึ่งจะช่วยลดความเครียดในระบบจ่ายไฟ เซอร์กิตเบรกเกอร์ และสายเคเบิล

โดยสรุป ประโยชน์ของไดรฟ์ AC มีมากกว่าการควบคุมความเร็วแบบธรรมดา ซึ่งครอบคลุมการประหยัดพลังงานอย่างมาก ประสิทธิภาพการดำเนินงานที่เพิ่มขึ้น การบำรุงรักษาที่ลดลง และอายุการใช้งานอุปกรณ์ที่ยาวนานขึ้น ทำให้สิ่งเหล่านี้เป็นรากฐานสำคัญของระบบอัตโนมัติทางอุตสาหกรรมสมัยใหม่และกลยุทธ์การจัดการพลังงาน

4. การใช้งานของไดรฟ์ AC

ที่ versatility and numerous benefits of AC drives have led to their pervasive adoption across virtually every industrial and commercial sector. Their ability to precisely control motor speed and torque makes them indispensable for optimizing processes, saving energy, and enhancing system reliability in a diverse array of applications.

ปั๊ม พัดลม และคอมเพรสเซอร์

หมวดหมู่นี้แสดงถึงหนึ่งในการใช้งานที่ใหญ่ที่สุดและมีประสิทธิภาพมากที่สุดสำหรับไดรฟ์ AC โดยมีสาเหตุหลักมาจากการประหยัดพลังงานได้อย่างมาก

- ปั๊ม: ในโรงบำบัดน้ำ ระบบ HVAC และการถ่ายโอนของเหลวทางอุตสาหกรรม ปั๊มมักจะทำงานภายใต้ความต้องการที่แตกต่างกัน แทนที่จะใช้วาล์วควบคุมเชิงกลเพื่อลดการไหล (ซึ่งสิ้นเปลืองพลังงานโดยการรักษาความเร็วของปั๊มให้เต็ม) ตัวขับ AC จะปรับความเร็วของมอเตอร์ปั๊มเพื่อให้การไหลหรือแรงดันที่ต้องการอย่างแม่นยำ ส่งผลให้ประหยัดพลังงานได้มาก ลดการสึกหรอของวาล์วและท่อ และควบคุมแรงดันได้ดีขึ้น

- แฟนๆ: เช่นเดียวกับปั๊ม พัดลมอุตสาหกรรมและเครื่องเป่าลม (เช่น ในระบบระบายอากาศ เครื่องจัดการอากาศ หอทำความเย็น) ได้รับประโยชน์อย่างมากจากการควบคุมความเร็วแบบแปรผัน การลดความเร็วพัดลมลงเมื่อต้องการการไหลเวียนของอากาศน้อยลง ไดรฟ์ AC จะช่วยลดการใช้พลังงานและระดับเสียงรบกวนได้อย่างมาก

- คอมเพรสเซอร์: ในระบบอัดอากาศ ไดรฟ์ AC สามารถจับคู่เอาท์พุตของคอมเพรสเซอร์กับความต้องการอากาศ ป้องกันวงจรการขนถ่ายหรือการเป่าออกอย่างต่อเนื่อง จึงช่วยประหยัดพลังงานและลดการสึกหรอของส่วนประกอบของคอมเพรสเซอร์

ระบบสายพานลำเลียง

ไดรฟ์ AC เป็นพื้นฐานของการทำงานที่มีประสิทธิภาพของระบบสายพานลำเลียงในการผลิต ลอจิสติกส์ และการขนถ่ายวัสดุ

- ควบคุมการเริ่ม/หยุด: การสตาร์ทและการหยุดอย่างนุ่มนวลช่วยปกป้องผลิตภัณฑ์อันมีค่าจากการเคลื่อนไหวที่สั่นสะเทือน และลดความเครียดบนสายพาน เกียร์ และมอเตอร์ ช่วยยืดอายุการใช้งานของอุปกรณ์

- ความเร็วตัวแปรสำหรับปริมาณงาน: สามารถปรับความเร็วได้อย่างแม่นยำเพื่อให้ตรงกับอัตราการผลิต ประเภทผลิตภัณฑ์ที่แตกต่างกัน หรือขั้นตอนกระบวนการเฉพาะ ช่วยให้มั่นใจได้ถึงการไหลของวัสดุที่ราบรื่นและป้องกันปัญหาคอขวด

- โหลดบาลานซ์: ในระบบสายพานลำเลียงแบบหลายมอเตอร์ สามารถประสานไดรฟ์ AC เพื่อแบ่งโหลดอย่างเท่าเทียมกัน เพื่อป้องกันไม่ให้มอเตอร์ตัวหนึ่งโอเวอร์โหลด

ระบบปรับอากาศ

ระบบทำความร้อน การระบายอากาศ และการปรับอากาศ (HVAC) ในอาคารพาณิชย์ โรงพยาบาล และโรงงานอุตสาหกรรม ถือเป็นผู้บริโภคพลังงานรายใหญ่ ไดรฟ์ AC มีบทบาทสำคัญในการเพิ่มประสิทธิภาพ

- ระบบปริมาตรอากาศแปรผัน (VAV): การขับเคลื่อนพัดลมจ่ายและส่งคืนช่วยให้สามารถควบคุมการไหลเวียนของอากาศได้อย่างแม่นยำตามความต้องการของอาคาร แทนที่จะใช้พัดลมด้วยความเร็วเต็มที่ตลอดเวลา

- ปั๊มชิลเลอร์และคูลลิ่งทาวเวอร์: การปรับความเร็วของปั๊มสำหรับน้ำเย็นและน้ำคอนเดนเซอร์ให้เหมาะสม รวมถึงพัดลมระบายความร้อนในทาวเวอร์ ช่วยให้ประหยัดพลังงานได้อย่างมากและการควบคุมอุณหภูมิที่ดีขึ้น

- ปรับปรุงความสะดวกสบาย: การควบคุมการไหลของอากาศและการไหลของน้ำที่แม่นยำช่วยให้สภาพแวดล้อมภายในอาคารมีเสถียรภาพและสะดวกสบายยิ่งขึ้น

ระบบอัตโนมัติทางอุตสาหกรรม

ไดรฟ์ AC เป็นหัวใจสำคัญของกระบวนการผลิตแบบอัตโนมัติจำนวนมาก โดยให้การควบคุมการเคลื่อนไหวที่จำเป็นสำหรับความแม่นยำและการซิงโครไนซ์

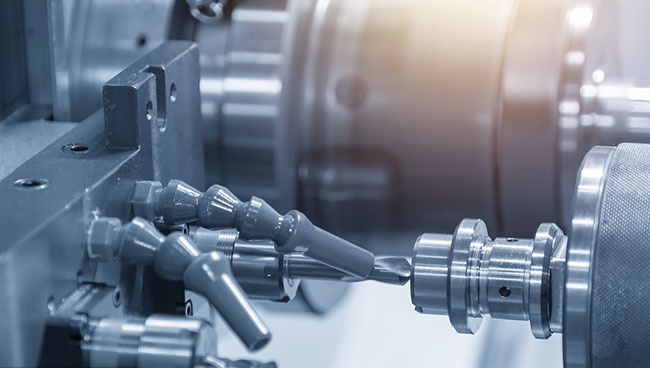

- เครื่องมือกล: ตั้งแต่เครื่องจักร Cเอ็นC ไปจนถึงเครื่องกลึงและเครื่องกัด ไดรฟ์ AC ให้การควบคุมความเร็วของแกนหมุนที่แม่นยำและการวางตำแหน่งแกนที่แม่นยำ

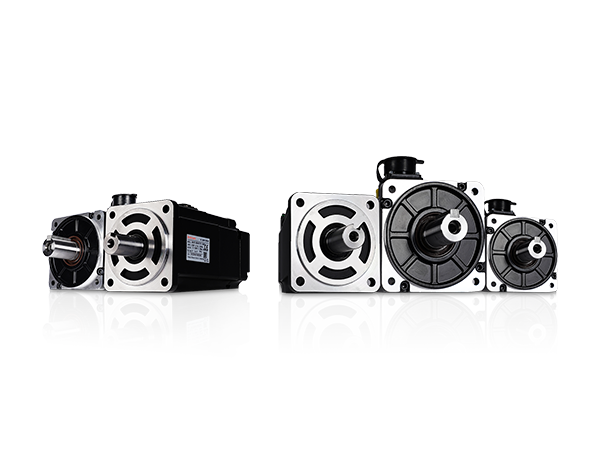

- วิทยาการหุ่นยนต์: การควบคุมข้อต่อหุ่นยนต์แบบไดนามิกและแม่นยำสูงจำเป็นต้องมีการควบคุมมอเตอร์ที่ซับซ้อน ซึ่งมักจะส่งผ่านไดรฟ์เซอร์โว AC แบบพิเศษ

- เครื่องจักรบรรจุภัณฑ์: การเคลื่อนตัวของสายพานลำเลียง ตัวเติม เครื่องปิดผนึก และเครื่องติดฉลากที่ประสานกันเป็นสิ่งสำคัญสำหรับสายการบรรจุที่มีประสิทธิภาพ ซึ่งทั้งหมดนี้ทำได้โดยไดรฟ์ AC ที่ทำงานร่วมกัน

- เครื่องจักรสิ่งทอ: การควบคุมความตึงเส้นด้ายและความเร็วของผ้าอย่างแม่นยำถือเป็นสิ่งสำคัญสำหรับการผลิตที่มีคุณภาพ ทำให้ไดรฟ์ AC มีคุณค่าอย่างยิ่งในภาคส่วนนี้

ระบบพลังงานทดแทน (กังหันลม พลังงานแสงอาทิตย์)

เทคโนโลยีไดรฟ์ AC เป็นส่วนสำคัญในการควบคุมและแปลงแหล่งพลังงานหมุนเวียนให้เป็นไฟฟ้าที่ใช้งานได้

- กังหันลม: ในกังหันลมแบบปรับความเร็วได้สมัยใหม่ ไดรฟ์ AC (หรือตัวแปลง) ใช้ในการแปลงเอาต์พุตความถี่แปรผันของเครื่องกำเนิดไฟฟ้า (ซึ่งเปลี่ยนแปลงตามความเร็วลม) ให้เป็นความถี่กริดคงที่ (เช่น 50 Hz หรือ 60 Hz) ซึ่งช่วยเพิ่มการดักจับพลังงานสูงสุดในสภาวะลมต่างๆ

- พลังงานแสงอาทิตย์ (อินเวอร์เตอร์ PV): แม้ว่ามักเรียกว่า "อินเวอร์เตอร์" อุปกรณ์เหล่านี้โดยพื้นฐานแล้วจะทำหน้าที่คล้ายกับอินเวอร์เตอร์ของไดรฟ์ AC โดยแปลงเอาต์พุต DC จากแผงโซลาร์เซลล์ให้เป็นไฟ AC ที่เข้ากันได้กับกริด คุณสมบัติหลายอย่างยังมีคุณสมบัติสำหรับการติดตามจุดพลังงานสูงสุด (MPPT) เพื่อเพิ่มประสิทธิภาพการเก็บเกี่ยวพลังงาน

ยานพาหนะไฟฟ้า (EV)

ที่ rapidly expanding market for electric vehicles relies heavily on advanced AC drive technology.

- อินเวอร์เตอร์ฉุด: ที่ "motor controller" or "traction inverter" in an EV is essentially a sophisticated AC drive. It converts the DC power from the battery pack into variable-frequency, variable-voltage AC power to drive the electric traction motor.

- การเบรกแบบสร้างใหม่: ไดรฟ์เอซี enable regenerative braking, where the electric motor acts as a generator during deceleration, converting kinetic energy back into electrical energy to recharge the battery, significantly improving efficiency and range.

- การควบคุมที่แม่นยำ: ระบบขับเคลื่อนให้อัตราเร่งที่ราบรื่น การควบคุมความเร็วที่แม่นยำ และการส่งกำลังที่มีประสิทธิภาพ ซึ่งมีส่วนช่วยในสมรรถนะและประสบการณ์การขับขี่ของ EV

ที่ sheer breadth of these applications underscores the transformative role AC drives play in enabling efficiency, control, and innovation across a vast array of industries, making them a cornerstone of modern power transmission and automation.

5. การเลือกไดรฟ์ AC ที่เหมาะสม

การเลือกไดรฟ์ AC ที่เหมาะสมสำหรับการใช้งานเฉพาะเป็นขั้นตอนสำคัญที่ส่งผลโดยตรงต่อประสิทธิภาพของระบบ ประสิทธิภาพ ความน่าเชื่อถือ และต้นทุนโดยรวม ความไม่ตรงกันระหว่างไดรฟ์และแอปพลิเคชันอาจทำให้ประสิทธิภาพการทำงานต่ำ ความล้มเหลวก่อนเวลาอันควร หรือค่าใช้จ่ายที่ไม่จำเป็น ปัจจัยสำคัญหลายประการต้องได้รับการพิจารณาอย่างรอบคอบในระหว่างกระบวนการคัดเลือก

ข้อกำหนดเกี่ยวกับแรงดันไฟฟ้าและกระแสไฟของมอเตอร์

นี่คือการตรวจสอบความเข้ากันได้ขั้นพื้นฐานที่สุด พิกัดแรงดันไฟฟ้าขาเข้าและขาออกของไดรฟ์ AC ต้องตรงกับแหล่งจ่ายไฟฟ้าและพิกัดแรงดันไฟฟ้าของมอเตอร์ ตามลำดับ

- แรงดันไฟฟ้าขาเข้า: ไดรฟ์จำเป็นต้องทำงานโดยใช้ไฟเฟสเดียวหรือสามเฟสหรือไม่? แรงดันไฟฟ้าปกติ (เช่น 230V, 400V, 480V, 690V AC) คือเท่าใด

- แรงดันขาออก: ที่ drive's output voltage range must be compatible with the motor's rated voltage.

- แอมป์โหลดเต็มมอเตอร์ (FLA): ที่ drive's continuous output current rating must be equal to or greater than the motor's full load amperage. It's often recommended to select a drive with a slightly higher current rating than the motor, especially for demanding applications or those with potential for overload.

อัตราแรงม้า (อัตรากิโลวัตต์)

แม้ว่ามักใช้เป็นเกณฑ์การคัดเลือกหลัก แต่การจับคู่แรงม้า (HP) หรือกิโลวัตต์ (kW) เพียงอย่างเดียวนั้นไม่เพียงพอเสมอไป เป็นจุดเริ่มต้นที่ดี แต่ปัจจุบันและประเภทแอปพลิเคชันมีความสำคัญมากกว่า

- การแข่งขันมาตรฐาน: สำหรับการใช้งานทั่วไป มักจะเลือกไดรฟ์ที่มีอัตรา HP/kW เท่ากับมอเตอร์

- การลดอันดับ: โปรดทราบว่าผู้ผลิตบางรายเผยแพร่พิกัดไดรฟ์ตามโหลด "แรงบิดคงที่" หรือ "แรงบิดแปรผัน" สำหรับการใช้งานแรงบิดคงที่ (เช่น สายพานลำเลียง เครื่องอัดรีด) อาจต้องมีขนาดใหญ่เกินไปเมื่อเทียบกับการใช้แรงบิดแบบแปรผัน (เช่น พัดลม ปั๊ม) ของมอเตอร์ HP เดียวกัน ปัจจัยด้านสิ่งแวดล้อม (อุณหภูมิ ระดับความสูง) ก็สามารถกำหนดให้ลดพิกัดได้เช่นกัน

- ปัจจัยการบริการ: พิจารณาปัจจัยการบริการของมอเตอร์ แม้ว่าไดรฟ์จะป้องกันการโอเวอร์โหลด แต่การทำความเข้าใจว่ามอเตอร์มีระยะโอเวอร์โหลดมากน้อยเพียงใดยังคงมีความสำคัญ

ข้อกำหนดเฉพาะการใช้งาน (แรงบิด ช่วงความเร็ว)

ที่ nature of the load is paramount in drive selection. Different applications have distinct torque and speed characteristics.

- ประเภทโหลด:

- แรงบิดแปรผัน: (เช่น พัดลม ปั๊มแรงเหวี่ยง) ความต้องการแรงบิดจะเพิ่มขึ้นตามความเร็วยกกำลังสอง ( - โดยทั่วไปแอปพลิเคชันเหล่านี้จะง่ายกว่าในไดรฟ์

- แรงบิดคงที่: (เช่น สายพานลำเลียง ปั๊มดิสเพลสเมนต์เชิงบวก เครื่องผสม เครื่องอัดรีด) ความต้องการแรงบิดยังคงค่อนข้างคงที่ตลอดช่วงความเร็ว แอปพลิเคชันเหล่านี้มีความต้องการใช้งานไดรฟ์มากกว่า

- แรงม้าคงที่: (เช่น สปินเดิลของเครื่องมือกลที่ความเร็วสูง) แรงบิดจะลดลงเมื่อความเร็วเพิ่มขึ้น

- แรงบิดเริ่มต้น: การใช้งานต้องการแรงบิดเริ่มต้นสูง (เช่น สายพานลำเลียงที่รับน้ำหนักมาก) หรือไม่? ชุดขับบางตัวเหมาะกว่าสำหรับความต้องการแรงบิดในการสตาร์ทสูง

- ช่วงความเร็ว: ความเร็วในการทำงานขั้นต่ำและสูงสุดที่ต้องการคือเท่าใด? การใช้งานต้องการการทำงานที่ความเร็วต่ำมาก หรือแม้แต่ความเร็วเป็นศูนย์ด้วยแรงบิดเต็มจำนวนหรือไม่?

- พลวัต: แอปพลิเคชันจำเป็นต้องเร่งความเร็ว/ลดความเร็วอย่างรวดเร็ว หรือสตาร์ท/หยุดบ่อยครั้งหรือไม่ สิ่งนี้ส่งผลต่อการจัดการระบายความร้อนและการเบรกของไดรฟ์

- การเบรก: การเบรกแบบไดนามิกหรือการเบรกแบบสร้างใหม่จำเป็นหรือไม่เพื่อหยุดหรือชะลอโหลดที่มีความเฉื่อยสูงอย่างรวดเร็ว หากเป็นเช่นนั้น ไดรฟ์จะต้องรองรับคุณสมบัติเหล่านี้ และอาจจำเป็นต้องใช้ตัวต้านทานการเบรกภายนอกหรือหน่วยสร้างพลังงานใหม่

ข้อพิจารณาด้านสิ่งแวดล้อม (อุณหภูมิ ความชื้น ฝุ่น)

ที่ operating environment can significantly impact the drive's lifespan and performance.

- อุณหภูมิแวดล้อม: โดยทั่วไปไดรฟ์จะได้รับการจัดอันดับสำหรับการทำงานภายในช่วงอุณหภูมิที่กำหนด (เช่น ถึง หรือ - การทำงานที่สูงกว่าช่วงนี้มักต้องมีการลดพิกัดไดรฟ์หรือการระบายความร้อนแบบแอคทีฟของกล่องหุ้ม

- ความชื้น: ความชื้นสูงอาจทำให้เกิดการควบแน่นและการกัดกร่อนได้ ควรเลือกชุดขับเคลื่อนที่มีการเคลือบป้องกันที่เหมาะสมหรือวางไว้ในสภาพแวดล้อมที่มีการควบคุมอุณหภูมิ

- ฝุ่น/อนุภาค: สภาพแวดล้อมที่มีฝุ่นหรือสกปรกต้องใช้ไดรฟ์ที่มีระดับ IP (Ingress Protection) สูงกว่าหรือมีกล่องปิดผนึก

- การสั่นสะเทือน: การสั่นสะเทือนที่มากเกินไปอาจทำให้ส่วนประกอบภายในเสียหายได้

- ระดับความสูง: ที่ระดับความสูงที่สูงขึ้น อากาศจะบางลง ทำให้ประสิทธิภาพการระบายความร้อนของไดรฟ์ลดลง การลดพิกัดอาจจำเป็น

โปรโตคอลการสื่อสาร (Modbus, Ethernet/IP, Profinet ฯลฯ)

สภาพแวดล้อมทางอุตสาหกรรมสมัยใหม่ต้องอาศัยเครือข่ายการสื่อสารเป็นอย่างมาก ไดรฟ์จะต้องบูรณาการเข้ากับระบบควบคุมที่มีอยู่ได้อย่างราบรื่น

- โปรโตคอลมาตรฐาน: โปรโตคอลการสื่อสารทางอุตสาหกรรมทั่วไป ได้แก่ Modbus RTU, Modbus TCP/IP, Ethernet/IP, Profinet, DeviceNet, CANopen และ PROFIbus

- ความเข้ากันได้ของระบบควบคุม: ตรวจสอบให้แน่ใจว่าไดรฟ์ที่เลือกรองรับโปรโตคอลที่ใช้โดยระบบ PLC, HMI หรือ SCADA ของคุณ ซึ่งเปิดใช้งานการควบคุมระยะไกล การตรวจสอบ การวินิจฉัย และการปรับพารามิเตอร์

ประเภทตู้ (การจัดอันดับ NEMA / การจัดอันดับ IP)

ที่ drive's enclosure protects its internal components from the environment. The required protection level is specified by NEMA (National Electrical Manufacturers Association) ratings in North America or IP (Ingress Protection) ratings internationally.

- การให้คะแนน NEMA: พิกัดทั่วไป ได้แก่ NEMA 1 (วัตถุประสงค์ทั่วไป ในอาคาร), NEMA 12 (กันฝุ่น, ป้องกันหยดน้ำ ในอาคาร), NEMA 4/4X (ทนสภาพอากาศ ทนต่อการกัดกร่อน ในอาคาร/กลางแจ้ง) ฯลฯ

- การให้คะแนน IP: ที่ first digit indicates protection against solids (dust), and the second digit indicates protection against liquids (water). For example, IP20 (basic finger protection), IP54 (dust protected, splash-proof), IP65 (dust-tight, jet-proof), IP66 (dust-tight, powerful jet-proof).

การเลือกกล่องหุ้มที่เหมาะสมช่วยให้มั่นใจได้ว่าไดรฟ์ทำงานได้อย่างน่าเชื่อถือในตำแหน่งที่ต้องการและเป็นไปตามมาตรฐานความปลอดภัย การพิจารณาปัจจัยเหล่านี้ทั้งหมดอย่างรอบคอบในระหว่างกระบวนการคัดเลือกจะช่วยให้มั่นใจได้ว่าไดรฟ์ AC ทำงานได้อย่างเหมาะสม ให้ประโยชน์ตามที่คาดหวัง และมีอายุการใช้งานที่ยาวนานและปราศจากปัญหา

6.การเขียนโปรแกรมและการกำหนดค่า

เมื่อเลือกและติดตั้งไดรฟ์ AC แล้ว ขั้นตอนสำคัญถัดไปคือการตั้งโปรแกรมและกำหนดค่าให้ตรงกับข้อกำหนดเฉพาะของมอเตอร์และการใช้งาน กระบวนการนี้เกี่ยวข้องกับการตั้งค่าพารามิเตอร์ต่างๆ ที่กำหนดวิธีการทำงานของไดรฟ์ วิธีโต้ตอบกับมอเตอร์ และวิธีสื่อสารกับระบบควบคุมภายนอก แม้ว่าพารามิเตอร์และอินเทอร์เฟซที่แน่นอนอาจแตกต่างกันเล็กน้อยระหว่างผู้ผลิต (เช่น Siemens, ABB, Rockwell, Schneider Electric) แต่แนวคิดหลักยังคงสอดคล้องกัน

พารามิเตอร์พื้นฐานและการตั้งค่า

ไดรฟ์ AC ทุกตัวต้องมีชุดพารามิเตอร์พื้นฐานเพื่อกำหนดค่าก่อนจึงจะสามารถใช้งานมอเตอร์ได้อย่างปลอดภัยและมีประสิทธิภาพ โดยทั่วไปจะรวมถึง:

- แรงดันไฟฟ้าของมอเตอร์: ที่ nominal operating voltage of the motor (e.g., 400V).

- มอเตอร์จัดอันดับปัจจุบัน (FLA): ที่ full load ampere rating of the motor.

- มอเตอร์จัดอันดับความถี่: ที่ base frequency of the motor (e.g., 50 Hz for Europe, 60 Hz for North America).

- ความเร็วสูงสุดของมอเตอร์ (RPM): ที่ motor's synchronous or rated speed at the rated frequency.

- กำลังไฟของมอเตอร์ (kW/HP): ที่ motor's power output rating.

- เสามอเตอร์: ที่ number of magnetic poles in the motor (usually derived from the rated speed and frequency, e.g., for 50Hz, 4-pole motor is 1500 RPM).

- ประเภทการสมัคร: การเลือกระหว่างโหลด "แรงบิดแปรผัน" (พัดลม ปั๊ม) หรือ "แรงบิดคงที่" (สายพานลำเลียง มิกเซอร์) มักจะปรับอัลกอริธึมการควบคุมภายในและการตั้งค่าการป้องกันของไดรฟ์ให้เหมาะสม

- โหมดควบคุม: วิธีนี้จะกำหนดวิธีที่ไดรฟ์ควบคุมมอเตอร์ โหมดทั่วไปได้แก่:

- V/Hz (โวลต์ต่อเฮิรตซ์): ที่ most common and simplest mode, suitable for general-purpose applications like fans and pumps. It maintains a constant ratio between voltage and frequency.

- การควบคุมเวกเตอร์แบบไร้เซ็นเซอร์ (SVC) / เวกเตอร์แบบวงเปิด: ให้การควบคุมแรงบิดที่ดีขึ้นที่ความเร็วต่ำ และการควบคุมความเร็วที่ดีขึ้นโดยไม่จำเป็นต้องใช้ตัวเข้ารหัสมอเตอร์

- การควบคุมเวกเตอร์แบบวงปิด / การควบคุมเวกเตอร์ฟลักซ์: ต้องใช้ตัวเข้ารหัสบนมอเตอร์เพื่อการควบคุมความเร็วและตำแหน่งที่แม่นยำ มักใช้ในการใช้งานที่มีประสิทธิภาพสูง เช่น เครื่องมือกลหรือหุ่นยนต์

- ระบบควบคุมแรงบิดโดยตรง (DTC): วิธีการควบคุมที่เป็นเอกสิทธิ์ (เช่น โดย ABB) ให้แรงบิดและการตอบสนองความเร็วที่รวดเร็วและแม่นยำ โดยมักจะไม่มีตัวเข้ารหัส

เวลาเร่งความเร็วและการลดความเร็วทางลาด

ที่se parameters are crucial for smooth and controlled motor operation and for protecting mechanical equipment.

- เวลาเร่งความเร็ว: กำหนดระยะเวลาที่มอเตอร์จะเร่งความเร็วจากความเร็วเป็นศูนย์ (หรือความเร็วต่ำสุด) ไปยังความเร็วเป้าหมาย เวลาเปลี่ยนความเร็วนานขึ้นจะช่วยลดความเครียดทางกลและกระแสไหลเข้า

- เวลาชะลอตัว: กำหนดระยะเวลาที่มอเตอร์จะลดความเร็วลงจากความเร็วปัจจุบันเป็นความเร็วศูนย์ (หรือความเร็วต่ำสุด) เวลาลดความเร็วที่นานขึ้นจะช่วยลดความเครียดทางกล แต่อาจต้องใช้การเบรกแบบไดนามิก หากโหลดมีความเฉื่อยสูงและจำเป็นต้องหยุดอย่างรวดเร็ว

การตั้งเวลาเหล่านี้สั้นเกินไปอาจทำให้เกิดกระแสสูง กลไกไฟฟ้าช็อต และแม้กระทั่งการทริปของรถ การตั้งค่าไว้นานเกินไปอาจทำให้การตอบสนองของกระบวนการล่าช้าได้

การตั้งค่าการควบคุมแรงบิด

สำหรับการใช้งานที่การควบคุมแรงบิดเป็นสิ่งสำคัญ ระบบขับเคลื่อนมีการตั้งค่าต่างๆ:

- ขีดจำกัดแรงบิด: การตั้งค่าขีดจำกัดแรงบิดสูงสุดและต่ำสุดเพื่อปกป้องอุปกรณ์ขับเคลื่อนหรือป้องกันความเสียหายของมอเตอร์

- เพิ่มแรงบิด (V/Hz): ให้แรงดันไฟฟ้าเพิ่มเล็กน้อยที่ความถี่ต่ำเพื่อเอาชนะการลดลงของอิมพีแดนซ์โดยธรรมชาติของมอเตอร์ ซึ่งช่วยรักษาแรงบิดเมื่อสตาร์ทและความเร็วต่ำ โดยเฉพาะอย่างยิ่งสำหรับโหลดแรงบิดคงที่

- การชดเชยสลิป: ในโหมด V/Hz ให้ปรับความถี่เอาต์พุตตามสลิปของมอเตอร์เพื่อรักษาความเร็วที่แม่นยำยิ่งขึ้นภายใต้โหลดที่แตกต่างกัน

- การควบคุมการเบรก:

- ระบบเบรกแบบฉีด DC: การส่งกระแสไฟฟ้ากระแสตรงไปที่ขดลวดมอเตอร์เพื่อสร้างสนามแม่เหล็กที่อยู่นิ่ง และทำให้มอเตอร์หยุดอย่างรวดเร็ว ใช้สำหรับการหยุดอย่างรวดเร็วโดยไม่ต้องใช้ตัวต้านทานภายนอก

- การเบรกแบบไดนามิก: การกระจายพลังงานที่สร้างใหม่จากมอเตอร์ (ระหว่างการชะลอตัวของโหลดที่มีความเฉื่อยสูง) ผ่านตัวต้านทานการเบรกภายนอกที่เชื่อมต่อกับบัส DC ซึ่งช่วยให้เร่งความเร็วได้เร็วขึ้นและควบคุมได้

- การเบรกแบบสร้างใหม่: การจ่ายพลังงานหมุนเวียนกลับเข้าสู่แหล่งจ่ายไฟหลัก ซึ่งมักทำได้โดยใช้ไดรฟ์ส่วนหน้าแบบแอ็คทีฟ (AFE)

การควบคุมพีไอดี

ไดรฟ์ AC สมัยใหม่จำนวนมากมีตัวควบคุม Proportional-Integral-Derivative (PID) ในตัว ช่วยให้ไดรฟ์ควบคุมตัวแปรกระบวนการได้โดยตรงโดยไม่ต้องใช้ PLC ภายนอกสำหรับลูปควบคุมแบบธรรมดา

- ตัวแปรกระบวนการ: ที่ drive can monitor feedback from a sensor (e.g., pressure transducer, flow meter, temperature sensor) and adjust the motor speed to maintain a setpoint.

- จุดที่กำหนด: ที่ desired value for the process variable.

- การปรับพารามิเตอร์ (P, I, D): การปรับพารามิเตอร์เหล่านี้ช่วยให้ไดรฟ์สามารถตอบสนองการเบี่ยงเบนจากค่าที่ตั้งไว้ได้อย่างแม่นยำและเสถียร ป้องกันการสั่นหรือการตอบสนองที่ช้า นี่เป็นเรื่องปกติในการใช้งานปั๊มและพัดลมที่ต้องรักษาแรงดันหรือการไหลให้คงที่

การตั้งค่าการสื่อสาร

หากต้องการรวมเข้ากับระบบควบคุมที่ใหญ่ขึ้น การกำหนดค่าพารามิเตอร์การสื่อสารถือเป็นสิ่งสำคัญ

- การเลือกโปรโตคอล: การเลือกโปรโตคอลการสื่อสารทางอุตสาหกรรมที่ถูกต้อง (เช่น Modbus RTU, Ethernet/IP, Profinet)

- ที่อยู่เครือข่าย: การกำหนดที่อยู่เฉพาะให้กับไดรฟ์บนเครือข่าย

- อัตรารับส่งข้อมูล/อัตราข้อมูล: การตั้งค่าความเร็วในการสื่อสาร

- การทำแผนที่ข้อมูล: การกำหนดพารามิเตอร์ของไดรฟ์ (เช่น การอ้างอิงความเร็ว ความเร็วจริง กระแสไฟ สัญญาณเตือน) ที่สามารถเข้าถึงได้ผ่านเครือข่าย และตำแหน่งที่แมปไว้ใน PLC หรือ HMI

การใช้แผงปุ่มควบคุม HMI และอินเทอร์เฟซซอฟต์แวร์

การเขียนโปรแกรมและการกำหนดค่าสามารถทำได้ผ่านอินเทอร์เฟซต่างๆ:

- ปุ่มกด/จอแสดงผลในตัว: ไดรฟ์ส่วนใหญ่มีแผงปุ่มกดในเครื่องและหน้าจอ LCD ขนาดเล็กสำหรับการป้อนและติดตามพารามิเตอร์พื้นฐาน สะดวกสำหรับการทดสอบการทำงานของไดรฟ์เดี่ยวหรือทำการปรับแต่งเล็กน้อย

- ส่วนต่อประสานระหว่างเครื่องจักรกับมนุษย์ (HMI): สำหรับระบบที่ซับซ้อนมากขึ้น แผง HMI เฉพาะสามารถจัดเตรียมอินเทอร์เฟซแบบกราฟิกสำหรับการตั้งค่าพารามิเตอร์ สถานะการตรวจสอบ และการแก้ไขปัญหา

- ซอฟต์แวร์บนพีซี: ผู้ผลิตจัดหาเครื่องมือซอฟต์แวร์ที่ซับซ้อนซึ่งเชื่อมต่อกับไดรฟ์ผ่าน USB, อีเทอร์เน็ต หรือพอร์ตอนุกรม เครื่องมือเหล่านี้นำเสนอ:

- อินเทอร์เฟซแบบกราฟิก: การนำทางและการจัดการพารามิเตอร์ที่ง่ายขึ้น

- อัพโหลด/ดาวน์โหลดพารามิเตอร์: บันทึกการกำหนดค่าและคัดลอกไปยังหลายไดรฟ์

- การบันทึกแนวโน้ม: การบันทึกข้อมูลการปฏิบัติงานในช่วงเวลาหนึ่งเพื่อการวิเคราะห์

- เครื่องมือวินิจฉัย: ความสามารถในการแก้ไขปัญหาขั้นสูง

- พ่อมด: ขั้นตอนการตั้งค่าที่แนะนำสำหรับแอปพลิเคชันทั่วไป

การตั้งโปรแกรมและการกำหนดค่าที่เหมาะสมช่วยให้มั่นใจได้ว่าไดรฟ์ AC ทำงานตามที่ตั้งใจไว้ ให้ประสิทธิภาพสูงสุด และผสานรวมเข้ากับสถาปัตยกรรมระบบอัตโนมัติโดยรวมได้อย่างราบรื่น เป็นขั้นตอนสำคัญที่ส่งผลโดยตรงต่อความสำเร็จของการสมัคร

7.การติดตั้งและการเดินสายไฟ

การติดตั้งและการเดินสายไฟที่เหมาะสมเป็นสิ่งสำคัญยิ่งสำหรับการทำงานที่ปลอดภัย เชื่อถือได้ และมีประสิทธิภาพของไดรฟ์ AC และมอเตอร์ที่ควบคุม การละเลยแนวทางปฏิบัติที่ดีที่สุดในขั้นตอนนี้อาจนำไปสู่ความล้มเหลวของไดรฟ์ มอเตอร์เสียหาย ปัญหาการรบกวนทางแม่เหล็กไฟฟ้า (EMI) และแม้แต่อันตรายด้านความปลอดภัยที่สำคัญ ขอแนะนำอย่างยิ่งให้ทำการติดตั้งโดยบุคลากรที่มีคุณสมบัติซึ่งคุ้นเคยกับรหัสไฟฟ้าและมาตรฐานความปลอดภัย

ข้อควรระวังด้านความปลอดภัย

ก่อนที่จะเริ่มงานใดๆ กับไดรฟ์ AC หรือวงจรที่เกี่ยวข้อง ความปลอดภัยจะต้องมีความสำคัญสูงสุดอย่างแน่นอน

- ยกเลิกการรวมพลังและ Lockout/Tagout: ตรวจสอบให้แน่ใจเสมอว่าแหล่งพลังงานทั้งหมดที่จ่ายไปยังไดรฟ์ มอเตอร์ และวงจรควบคุมถูกตัดการเชื่อมต่อโดยสมบูรณ์ และตรวจสอบการตัดพลังงานแล้วโดยใช้ขั้นตอนการล็อกเอาต์/แท็กเอาต์ที่เหมาะสม ซึ่งจะช่วยป้องกันการเติมพลังงานใหม่โดยไม่ตั้งใจระหว่างการทำงาน

- รอการจำหน่าย DC Bus: แม้หลังจากตัดการเชื่อมต่อกระแสไฟแล้ว ตัวเก็บประจุบัส DC ภายในไดรฟ์จะยังมีประจุที่เป็นอันตรายอยู่เป็นเวลาหลายนาที (หรือนานกว่านั้นสำหรับไดรฟ์ขนาดใหญ่) รอเวลาคายประจุที่ระบุเสมอ (ตรวจสอบคู่มือไดรฟ์) หรือตรวจสอบแรงดันไฟฟ้าเป็นศูนย์บนขั้วต่อบัส DC โดยใช้มัลติมิเตอร์ที่เหมาะสมก่อนสัมผัสส่วนประกอบภายในใดๆ

- อุปกรณ์ป้องกันส่วนบุคคล (PPE): สวม PPE ที่เหมาะสม รวมถึงแว่นตานิรภัย เสื้อผ้าที่มีส่วนโค้ง (หากมีอันตรายจากประกายไฟจากส่วนโค้ง) และถุงมือหุ้มฉนวน

- ปฏิบัติตามคำแนะนำของผู้ผลิต: โปรดดูคู่มือการติดตั้งเฉพาะที่ผู้ผลิตไดรฟ์ AC ให้ไว้เสมอ คู่มือเหล่านี้ประกอบด้วยข้อมูลที่สำคัญเกี่ยวกับระยะห่าง การติดตั้ง แนวทางปฏิบัติในการเดินสายไฟ และคำเตือนด้านความปลอดภัยเฉพาะสำหรับรุ่นไดรฟ์นั้น

- ปฏิบัติตามรหัสไฟฟ้า: การเดินสายและการติดตั้งทั้งหมดต้องเป็นไปตามรหัสและข้อบังคับด้านไฟฟ้าระดับท้องถิ่น ระดับประเทศ และระดับนานาชาติ (เช่น NEC ในสหรัฐอเมริกา มาตรฐาน IEC ในยุโรป)

การต่อสายดินที่เหมาะสม

การต่อสายดินที่มีประสิทธิภาพอาจเป็นส่วนที่สำคัญที่สุดประการหนึ่งของการติดตั้งไดรฟ์ AC เพื่อความปลอดภัยและประสิทธิภาพ

- พื้นปลอดภัย (สายดินป้องกัน): ที่ drive's chassis and the motor frame must be properly connected to a low-impedance earth ground. This protects personnel from electric shock in case of an insulation fault. Use appropriately sized ground conductors as specified by codes and the drive manual.

- การต่อสายดินความถี่สูง: เนื่องจากการสลับความถี่สูง (PWM) ของไดรฟ์ AC กระแสความถี่สูงจึงสามารถไหลผ่านเส้นทางกราวด์ได้ การใช้สายเคเบิลมอเตอร์แบบมีชีลด์ซึ่งมีส่วนปลายของชีลด์เข้ากับขั้วต่อกราวด์ของชุดขับและขั้วต่อกราวด์ของมอเตอร์ทำมุม 360 องศาถือเป็นสิ่งสำคัญ ซึ่งจะช่วยควบคุม EMI และควบคุมกระแสโหมดร่วมให้ห่างจากอุปกรณ์และบุคลากรที่มีความละเอียดอ่อน

- สายดินเฉพาะ: มักแนะนำให้มีตัวนำกราวด์เฉพาะสำหรับไดรฟ์ แยกจากวงจรควบคุมที่มีความละเอียดอ่อนอื่นๆ เพื่อลดการเชื่อมต่อสัญญาณรบกวน

สายไฟอินพุตและเอาต์พุต

ที่ power connections to and from the AC drive require careful attention to conductor sizing, insulation, and routing.

- กำลังไฟฟ้าเข้า (ด้านสาย):

- เชื่อมต่อแหล่งจ่ายไฟ AC ขาเข้าเข้ากับขั้วอินพุตของไดรฟ์ (L1/R, L2/S, L3/T)

- ตรวจสอบให้แน่ใจว่าขนาดสายไฟเหมาะสมโดยพิจารณาจากอัตรากระแสไฟอินพุตของไดรฟ์และความยาวสายเคเบิล โดยเป็นไปตามขีดจำกัดแรงดันไฟฟ้าตก

- ติดตั้งการป้องกันกระแสไฟเกินที่เหมาะสม (ฟิวส์หรือเซอร์กิตเบรกเกอร์) ต้นทางของไดรฟ์ตามคำแนะนำของผู้ผลิตและรหัสท้องถิ่น

- พิจารณาเครื่องปฏิกรณ์แบบเส้นหรือหม้อแปลงแยกหากคุณภาพกำลังไฟฟ้าขาเข้าไม่ดี หรือหากไดรฟ์ต้องการการป้องกันจากการรบกวนในสาย

- กำลังขับ (ด้านมอเตอร์):

- เชื่อมต่อขั้วต่อเอาต์พุตของชุดขับ (U, V, W) เข้ากับขั้วต่อของมอเตอร์โดยตรง

- สิ่งสำคัญอย่างยิ่ง ห้ามติดตั้งคอนแทคเตอร์หรือเซอร์กิตเบรกเกอร์ระหว่างเอาท์พุตของไดรฟ์และมอเตอร์ เว้นแต่ได้รับการออกแบบมาเป็นพิเศษสำหรับเอาท์พุตความถี่แปรผัน การทำเช่นนั้นอาจทำให้ไดรฟ์เสียหายได้

- ใช้ สายเคเบิลมอเตอร์พิกัด VFD (มีชีลด์ ความจุต่ำ) สำหรับการวิ่งที่ยาวเกินสองสามเมตร สายเคเบิลเหล่านี้ได้รับการออกแบบมาให้ทนทานต่อแรงดันไฟความถี่สูง (dV/dt) ที่สร้างโดยเอาต์พุต PWM และลดคลื่นสะท้อนและ EMI ให้เหลือน้อยที่สุด

- ตรวจสอบให้แน่ใจว่าขนาดสายไฟเพียงพอสำหรับกระแสโหลดเต็มของมอเตอร์

การเดินสายไฟมอเตอร์

การเชื่อมต่อขดลวดมอเตอร์อย่างเหมาะสมมีความสำคัญอย่างยิ่งต่อการหมุนและประสิทธิภาพที่ถูกต้อง

- ประเภทการเชื่อมต่อมอเตอร์: ตรวจสอบให้แน่ใจว่ามอเตอร์เชื่อมต่ออยู่กับแรงดันไฟฟ้าที่ถูกต้อง (สตาร์/ไวย์หรือเดลต้า) ตามป้ายชื่อและแรงดันเอาต์พุตของชุดขับ มอเตอร์ 400V อาจเชื่อมต่อแบบเดลต้ากับแหล่งจ่ายไฟ 400V หรือเชื่อมต่อแบบสตาร์บนแหล่งจ่ายไฟ 690V เป็นต้น การเชื่อมต่อที่ไม่ตรงกันอาจทำให้มอเตอร์ร้อนเกินไปหรือมีประสิทธิภาพต่ำกว่าปกติ

- การหมุน: ตรวจสอบทิศทางการหมุนของมอเตอร์ หากไม่ถูกต้อง เพียงสลับเฟสเอาท์พุตสองในสามเฟส (U, V, W) จากชุดขับไปที่มอเตอร์

- การเดินสายเอ็นโค้ดเดอร์/ฟีดแบ็ก (ถ้ามี): หากใช้โหมดควบคุมวงปิด (เช่น เพื่อการควบคุมความเร็วหรือตำแหน่งที่แม่นยำ) ให้เชื่อมต่อสายป้อนกลับตัวเข้ารหัสมอเตอร์หรือรีโซลเวอร์เข้ากับขั้วต่อควบคุมของชุดขับเคลื่อนตามคำแนะนำของผู้ผลิต โดยทั่วไปสายเคเบิลเหล่านี้จะมีการหุ้มฉนวนและต้องมีการจัดเส้นทางอย่างระมัดระวังเพื่อหลีกเลี่ยงเสียงรบกวน

การจัดการกับสัญญาณรบกวนแม่เหล็กไฟฟ้า (EMI)

เนื่องจากการสลับความถี่สูงของไดรฟ์ AC สามารถสร้าง EMI ที่มีนัยสำคัญ ซึ่งสามารถรบกวนอุปกรณ์อิเล็กทรอนิกส์ที่มีความละเอียดอ่อนในบริเวณใกล้เคียงได้ การบรรเทาผลกระทบจาก EMI ถือเป็นส่วนสำคัญของการติดตั้งที่ดี

- สายเคเบิลหุ้มฉนวน: ตามที่กล่าวไว้ ให้ใช้สายเคเบิลมอเตอร์แบบมีชีลด์ (สายไฟเอาต์พุต) และสายเคเบิลควบคุม/ป้อนกลับแบบมีชีลด์ ตรวจสอบให้แน่ใจว่าส่วนป้องกันได้รับการปิดอย่างถูกต้องที่ปลายทั้งสองข้าง (การสิ้นสุดแบบ 360 องศากับกราวด์ของไดรฟ์และกราวด์ของมอเตอร์/เซ็นเซอร์)

- การแยกสายไฟ:

- เดินสายไฟ (อินพุตและเอาต์พุต) แยกจากสายควบคุมและสายสื่อสาร รักษาระยะห่างขั้นต่ำ (เช่น 20-30 ซม. ขึ้นไป)

- หลีกเลี่ยงการใช้สายไฟและสายควบคุมขนานกันในท่อร้อยสายหรือถาดสายเคเบิลเดียวกัน หากข้ามให้ทำมุม 90 องศา

- แกนเฟอร์ไรต์: ในบางกรณี แกนเฟอร์ไรต์สามารถหนีบไว้รอบๆ สายเคเบิลเอาท์พุตของมอเตอร์หรือสายเคเบิลควบคุม เพื่อช่วยลดสัญญาณรบกวนความถี่สูง

- เครื่องปฏิกรณ์แบบเส้น/ตัวกรอง EMI: เครื่องปฏิกรณ์แบบสายอินพุตสามารถลดการบิดเบือนฮาร์มอนิกบนสายไฟอินพุต และช่วยกรอง EMI บางส่วน ตัวกรอง EMI เฉพาะด้าน (รวมอยู่ในไดรฟ์หรือภายนอก) สามารถลดการปล่อยก๊าซที่ดำเนินการและที่แผ่ออกไปได้อีก

- สิ่งที่แนบมาที่เหมาะสม: ติดตั้งไดรฟ์ในกล่องโลหะที่มีการต่อสายดินอย่างเหมาะสม ตรวจสอบให้แน่ใจว่ามีการสัมผัสทางไฟฟ้าที่ดีระหว่างพื้นผิวโลหะทั้งหมดของตู้

การปฏิบัติตามหลักเกณฑ์การติดตั้งและการเดินสายไฟเหล่านี้ช่วยให้มั่นใจได้ว่าไดรฟ์ AC ทำงานอย่างปลอดภัย เชื่อถือได้ และให้ประสิทธิภาพสูงสุด ในขณะเดียวกันก็ลดปัญหาที่อาจเกิดขึ้นที่เกี่ยวข้องกับคุณภาพไฟฟ้าและความเข้ากันได้ทางแม่เหล็กไฟฟ้า

8.การบำรุงรักษาและการแก้ไขปัญหา

แม้ว่าจะมีการเลือกและการติดตั้งที่เหมาะสม ไดรฟ์ AC ก็เหมือนกับอุปกรณ์อิเล็กทรอนิกส์อื่นๆ ที่จำเป็นต้องมีการบำรุงรักษาเป็นประจำและการแก้ไขปัญหาเป็นครั้งคราว เพื่อให้มั่นใจถึงความน่าเชื่อถือในระยะยาวและประสิทธิภาพสูงสุด การบำรุงรักษาเชิงรุกสามารถป้องกันการหยุดทำงานที่มีค่าใช้จ่ายสูง ในขณะที่การแก้ไขปัญหาอย่างเป็นระบบจะช่วยให้ระบุและแก้ไขปัญหาได้อย่างรวดเร็วเมื่อเกิดปัญหา

การตรวจสอบและทำความสะอาดเป็นประจำ

ตารางการตรวจสอบและทำความสะอาดด้วยภาพอย่างสม่ำเสมอเป็นพื้นฐานของอายุการใช้งานที่ยาวนานของไดรฟ์ AC

- การตรวจสอบด้วยสายตา:

- ภายนอก: ตรวจสอบฝุ่นและสิ่งสกปรกที่สะสมอยู่ โดยเฉพาะบริเวณครีบระบายความร้อนและช่องระบายอากาศ มองหาสัญญาณของความร้อนสูงเกินไป เช่น สายไฟหรือส่วนประกอบเปลี่ยนสี กลิ่นไหม้ หรือพลาสติกบิดเบี้ยว

- ภายใน (เมื่อเลิกใช้พลังงานอย่างปลอดภัย): ตรวจสอบตัวเก็บประจุว่ามีโป่งหรือรั่วหรือไม่ (สัญญาณของความล้มเหลว) ตรวจสอบการเชื่อมต่อที่หลวม การกัดกร่อนที่ขั้วต่อ หรือสายไฟที่ชำรุด มองหาแมลงหรือสัตว์ฟันแทะเข้าไป

- การทำความสะอาด:

- การกำจัดฝุ่น: ฝุ่นและสิ่งสกปรกทำหน้าที่เป็นฉนวนกันความร้อน ขัดขวางการกระจายความร้อน และอาจทำให้เกิดความร้อนสูงเกินไป ใช้ลมอัดแรงดันต่ำที่แห้ง สะอาด (ไร้น้ำมัน) เพื่อเป่าฝุ่นออกจากฮีทซิงค์ พัดลมระบายความร้อน และส่วนประกอบภายใน หลีกเลี่ยงการจ่ายลมไปที่แผงวงจรโดยตรง ซึ่งอาจทำให้ส่วนประกอบที่ละเอียดอ่อนเสียหายได้

- แฟนๆ: ตรวจสอบพัดลมระบายความร้อนว่าทำงานอย่างเหมาะสม มีเสียงรบกวนมากเกินไป หรือความเสียหายทางกายภาพ ทำความสะอาดใบพัดลมและให้แน่ใจว่าไม่มีสิ่งกีดขวางทางเดินอากาศ เปลี่ยนพัดลมที่มีเสียงดังหรือเสียทันที

- ตัวกรอง: หากกล่องหุ้มหรือไดรฟ์มีตัวกรองอากาศ ให้ทำความสะอาดหรือเปลี่ยนเป็นประจำตามคำแนะนำของผู้ผลิต ตัวกรองที่อุดตันจะจำกัดการไหลเวียนของอากาศอย่างรุนแรง

- การตรวจสอบสิ่งแวดล้อม: ตรวจสอบว่าอุณหภูมิ ความชื้น และการระบายอากาศภายในกล่องหุ้มของไดรฟ์อยู่ภายในขีดจำกัดที่ระบุของผู้ผลิต ตรวจสอบให้แน่ใจว่าประตูตู้ปิดสนิท

การตรวจสอบระดับแรงดันและกระแส

การตรวจสอบพารามิเตอร์ทางไฟฟ้าเป็นประจำจะให้ข้อมูลเชิงลึกเกี่ยวกับสภาพของไดรฟ์และสถานะการทำงานของ

- แรงดันไฟฟ้าขาเข้า: ตรวจสอบว่าแรงดันไฟฟ้ากระแสสลับขาเข้ามีเสถียรภาพและอยู่ภายในพิกัดความเผื่อที่ระบุของไดรฟ์ ความผันผวนอาจทำให้เกิดการสะดุดหรือความเสียหายได้

- แรงดันขาออกและความถี่: ตรวจสอบแรงดันไฟฟ้าและความถี่เอาท์พุตของชุดขับที่ความเร็วมอเตอร์ต่างๆ นี่เป็นการยืนยันว่าชุดขับส่งกำลังที่คาดหวังไปยังมอเตอร์

- มอเตอร์ปัจจุบัน: เปรียบเทียบกระแสจริงของมอเตอร์กับพิกัดโหลดเต็มแอมแปร์ (FLA) ของมอเตอร์และพิกัดกระแสเอาท์พุตของชุดขับ

- กระแสไฟที่มากเกินไปอาจบ่งบอกถึงมอเตอร์ที่โอเวอร์โหลด ปัญหาทางกลไกกับอุปกรณ์ขับเคลื่อน หรือความผิดปกติภายในมอเตอร์หรือตัวขับ

- กระแสที่ไม่สมดุลระหว่างเฟสอาจบ่งบอกถึงปัญหาการพันของมอเตอร์หรือปัญหาส่วนประกอบกำลังเอาท์พุตภายในชุดขับ

- แรงดันไฟฟ้ากระแสตรงบัส: ตรวจสอบแรงดันไฟฟ้าบัส DC (หากเข้าถึงได้ผ่านจอแสดงผลของไดรฟ์หรือซอฟต์แวร์) การอ่านค่าที่ผิดปกติอาจชี้ถึงปัญหาเกี่ยวกับวงจรเรียงกระแส ตัวเก็บประจุดีซีลิงค์ หรือการเบรกแบบจ่ายคืนได้

- การบิดเบือนฮาร์มอนิก: แม้ว่าจะมีขั้นสูงกว่านั้น ให้พิจารณาตรวจสอบความเพี้ยนของฮาร์โมนิคบนสายไฟอินพุตเป็นระยะๆ โดยเฉพาะอย่างยิ่งในการติดตั้งที่มีหลายไดรฟ์ ฮาร์โมนิคที่มากเกินไปอาจส่งผลกระทบต่ออุปกรณ์อื่นๆ ในสายเดียวกันได้

การบำรุงรักษาตลับลูกปืน (มอเตอร์)

แม้ว่าจะไม่ได้เป็นส่วนหนึ่งของการบำรุงรักษาไดรฟ์อย่างเคร่งครัด แต่การบำรุงรักษาแบริ่งมอเตอร์ที่เหมาะสมจะส่งผลโดยตรงต่อสุขภาพโดยรวมของระบบขับเคลื่อน

- การหล่อลื่น: ปฏิบัติตามหลักเกณฑ์ของผู้ผลิตมอเตอร์เกี่ยวกับตารางการหล่อลื่นตลับลูกปืนและประเภทของจาระบี การอัดจาระบีมากเกินไปหรือน้อยเกินไปอาจทำให้ตลับลูกปืนเสียหายก่อนเวลาอันควร

- การวิเคราะห์การสั่นสะเทือน: สำหรับการใช้งานที่สำคัญ การวิเคราะห์การสั่นสะเทือนเป็นระยะสามารถตรวจจับสัญญาณเริ่มต้นของการสึกหรอของตลับลูกปืนหรือการเยื้องศูนย์ เพื่อให้สามารถเปลี่ยนได้ในเชิงรุกก่อนที่จะเกิดความล้มเหลวร้ายแรง

- ตรวจสอบเสียงรบกวน: ฟังเสียงผิดปกติจากมอเตอร์ ซึ่งมักบ่งบอกถึงปัญหาตลับลูกปืน

การแก้ไขปัญหาทั่วไป

เมื่อเกิดข้อผิดพลาด แนวทางที่เป็นระบบคือกุญแจสำคัญในการแก้ไขปัญหาอย่างมีประสิทธิภาพ ไดรฟ์ส่วนใหญ่จะมีรหัสวินิจฉัยหรือข้อความแสดงอยู่บนจอแสดงผล

- "ไม่แสดงผล" / ไม่มีพลังงาน:

- ตรวจสอบแหล่งจ่ายไฟขาเข้า (เบรกเกอร์ ฟิวส์ แรงดันไฟฟ้า)

- ตรวจสอบแหล่งจ่ายไฟควบคุมหากแยกจากกัน

- ตรวจสอบความเสียหายภายใน (เช่น ฟิวส์ขาดภายในไดรฟ์)

- "การเดินทางกระแสเกิน":

- สาเหตุ: มอเตอร์โอเวอร์โหลด การยึดเชิงกล การลัดวงจรในมอเตอร์หรือสายเคเบิล การเร่งความเร็ว/การลดความเร็วอย่างรวดเร็ว การปรับแต่งไดรฟ์ไม่ถูกต้อง

- การดำเนินการ: ตรวจสอบโหลดของมอเตอร์ ตรวจสอบอุปกรณ์ที่ขับเคลื่อน ตรวจสอบฉนวนของมอเตอร์ เพิ่มเวลาเร่งความเร็ว/ลดความเร็ว ตรวจสอบพารามิเตอร์ของมอเตอร์

- "การเดินทางด้วยแรงดันไฟฟ้าเกิน":

- สาเหตุ: โหลดความเฉื่อยสูงชะลอตัวเร็วเกินไป (แรงดันไฟฟ้าที่เกิดใหม่เกินขีดจำกัดบัส DC) แรงดันไฟฟ้าสายอินพุตมากเกินไป

- การดำเนินการ: เพิ่มเวลาชะลอความเร็ว ติดตั้งตัวต้านทานเบรกแบบไดนามิก (หากจำเป็น) ตรวจสอบแรงดันไฟฟ้าของสายอินพุต พิจารณาเครื่องปฏิกรณ์แบบเส้น

- "การเดินทางแรงดันตก":

- สาเหตุ: แหล่งจ่ายไฟอินพุตลดลง การสูญเสียพลังงานชั่วขณะ

- การดำเนินการ: ตรวจสอบแรงดันไฟฟ้าของสายอินพุต ตรวจสอบคุณภาพไฟฟ้า

- "ทริปมอเตอร์โอเวอร์โหลด" / "ทริประบายความร้อน":

- สาเหตุ: มอเตอร์ทำงานอย่างต่อเนื่องเหนือกระแสที่กำหนด การระบายความร้อนของมอเตอร์ไม่เพียงพอ พารามิเตอร์ของมอเตอร์ไม่ถูกต้อง

- การดำเนินการ: ลดภาระ ตรวจสอบพัดลมมอเตอร์ ตรวจสอบการระบายอากาศของมอเตอร์ ตรวจสอบการตั้งค่า FLA ของมอเตอร์ในไดรฟ์

- "การเดินทางจากข้อผิดพลาดกราวด์":

- สาเหตุ: ฉนวนพังทลายในขดลวดมอเตอร์หรือสายเคเบิล ความชื้น

- การดำเนินการ: มอเตอร์และสายเคเบิล Megger (ทดสอบฉนวน)

- "ไดรฟ์พัดลมทำงานผิดปกติ":

- สาเหตุ: พัดลมระบายความร้อนขัดข้อง การไหลเวียนของอากาศถูกปิดกั้น

- การดำเนินการ: ทำความสะอาดหรือเปลี่ยนพัดลม ขจัดสิ่งกีดขวาง

- มอเตอร์ไม่ทำงาน / ไม่มีเอาท์พุต:

- สาเหตุ: การเดินสายไม่ถูกต้อง ปัญหาสัญญาณควบคุม (ไม่ได้สตาร์ท/หยุด) การอ้างอิงความถี่หายไป ไดรฟ์อยู่ในสถานะ "ผิดปกติ"

- การดำเนินการ: ตรวจสอบสายไฟทั้งหมด ตรวจสอบอินพุตควบคุม ตรวจสอบรหัสความผิดปกติที่ทำงานอยู่

9. คุณสมบัติและเทคโนโลยีขั้นสูง

แม้ว่าฟังก์ชันการทำงานหลักของไดรฟ์ AC เกี่ยวข้องกับความถี่และแรงดันไฟฟ้าที่แตกต่างกันในการควบคุมมอเตอร์ ไดรฟ์สมัยใหม่ก็รวมคุณสมบัติและเทคโนโลยีขั้นสูงมากมายที่ยกระดับประสิทธิภาพ ประสิทธิภาพ และความสามารถในการบูรณาการ นวัตกรรมเหล่านี้ช่วยให้มีการควบคุมที่ซับซ้อนมากขึ้น ประหยัดพลังงานมากขึ้น และการสื่อสารที่ราบรื่นภายในระบบอุตสาหกรรมที่ซับซ้อน

การเบรกแบบใหม่

ไดรฟ์ AC แบบดั้งเดิมจะกระจายพลังงานส่วนเกินที่เกิดขึ้นระหว่างการลดความเร็วของโหลดที่มีความเฉื่อยสูงเป็นความร้อนในตัวต้านทานการเบรกภายนอก (การเบรกแบบไดนามิก) การเบรกแบบจ่ายพลังงานใหม่เป็นทางเลือกที่ประหยัดพลังงานมากกว่ามาก

- มันทำงานอย่างไร: แทนที่จะแปลงพลังงานจลน์ของมอเตอร์เป็นความร้อน ตัวขับเคลื่อนแบบสร้างใหม่ (มักใช้ตัวเรียงกระแส "แอคทีฟฟรอนต์เอนด์") จะแปลงพลังงานนี้กลับเป็นพลังงานไฟฟ้าและป้อนโดยตรงเข้าสู่โครงข่ายจ่ายไฟ AC หลัก มอเตอร์ทำหน้าที่เป็นเครื่องกำเนิดไฟฟ้าได้อย่างมีประสิทธิภาพในระหว่างการลดความเร็ว

- ประโยชน์ที่ได้รับ:

- การประหยัดพลังงานอย่างมีนัยสำคัญ: โดยเฉพาะอย่างยิ่งในการใช้งานที่มีการสตาร์ท/หยุดบ่อยครั้งหรือมีโหลดที่มีความเฉื่อยสูง (เช่น เครื่องหมุนเหวี่ยง พัดลมขนาดใหญ่ ลิฟต์ เครน) การเบรกแบบสร้างใหม่จะช่วยลดการใช้พลังงานได้อย่างมาก

- ลดความร้อน: ขจัดความจำเป็นในการใช้ตัวต้านทานเบรกที่เทอะทะและสร้างความร้อน ทำให้การจัดการระบายความร้อนง่ายขึ้น

- ตัวประกอบกำลังที่สูงขึ้น: โดยทั่วไปแล้วไดรฟ์ส่วนหน้าแบบแอคทีฟจะมีตัวประกอบกำลังแบบเอกภาพ ซึ่งช่วยลดพลังงานรีแอกทีฟที่ดึงมาจากกริด

- ฮาร์มอนิกที่ลดลง: ส่วนหน้าแบบแอคทีฟยังช่วยลดความผิดเพี้ยนของฮาร์โมนิคที่ส่งกลับเข้าไปในแหล่งจ่ายไฟได้อย่างมาก

การควบคุมเวกเตอร์แบบไร้เซ็นเซอร์

แม้ว่าการควบคุม V/Hz พื้นฐานจะเพียงพอสำหรับการใช้งานหลายประเภท แต่ก็อาจมีปัญหากับการควบคุมแรงบิดที่แม่นยำและประสิทธิภาพที่ความเร็วต่ำ Sensorless Vector Control (SVC) หรือที่เรียกว่า Open-Loop Vector Control นำเสนอการปรับปรุงที่สำคัญโดยไม่จำเป็นต้องใช้ตัวเข้ารหัสมอเตอร์จริง

- มันทำงานอย่างไร: SVC ใช้แบบจำลองทางคณิตศาสตร์ที่ซับซ้อนของมอเตอร์และการวัดกระแสและแรงดันไฟฟ้าของมอเตอร์แบบเรียลไทม์เพื่อประมาณค่าฟลักซ์และความเร็วของโรเตอร์ ด้วยการควบคุมฟลักซ์แม่เหล็กและส่วนประกอบกระแสไฟฟ้าที่สร้างแรงบิดอย่างอิสระ (คล้ายกับวิธีควบคุมมอเตอร์กระแสตรง) ทำให้ได้แรงบิดและการควบคุมความเร็วที่แม่นยำ

- ประโยชน์ที่ได้รับ:

- ปรับปรุงการควบคุมแรงบิด: แรงบิดสตาร์ทดีขึ้นและการควบคุมแรงบิดที่เสถียรยิ่งขึ้นในช่วงความเร็วที่กว้างขึ้น โดยเฉพาะที่ความเร็วต่ำ

- การควบคุมความเร็วที่เพิ่มขึ้น: การคงความเร็วที่แม่นยำยิ่งขึ้นภายใต้สภาวะโหลดที่แตกต่างกัน เมื่อเทียบกับ V/Hz

- กำจัดตัวเข้ารหัส: ลดความซับซ้อนในการเดินสายไฟ ต้นทุน และจุดความล้มเหลวที่อาจเกิดขึ้นที่เกี่ยวข้องกับตัวเข้ารหัสที่ติดตั้งมอเตอร์

- เหมาะสำหรับ: สายพานลำเลียง เครื่องผสม เครื่องอัดรีด และการใช้งานอื่นๆ ที่ต้องการประสิทธิภาพที่ดีกว่า V/Hz แต่ไม่ต้องการความแม่นยำสูงสุด

ระบบควบคุมแรงบิดโดยตรง (DTC)

การควบคุมแรงบิดโดยตรง (DTC) เป็นวิธีการควบคุมขั้นสูงที่เป็นกรรมสิทธิ์ซึ่งส่วนใหญ่เกี่ยวข้องกับไดรฟ์ ABB มันแสดงถึงความแตกต่างที่สำคัญจากการควบคุม PWM และเวกเตอร์แบบดั้งเดิม

- มันทำงานอย่างไร: DTC ควบคุมฟลักซ์แม่เหล็กและแรงบิดแม่เหล็กไฟฟ้าของมอเตอร์โดยตรงโดยการเลือกสถานะการสลับอินเวอร์เตอร์ที่เหมาะสมที่สุดโดยพิจารณาจากข้อผิดพลาดของฟลักซ์และแรงบิดแบบเรียลไทม์ มันข้ามความต้องการโมดูเลเตอร์ PWM แบบดั้งเดิมและตัวควบคุมกระแสไฟ

- ประโยชน์ที่ได้รับ:

- การตอบสนองที่รวดเร็วมาก: ให้แรงบิดและการตอบสนองฟลักซ์ที่รวดเร็วเป็นพิเศษ นำไปสู่สมรรถนะที่ไดนามิกสูง

- ความแม่นยำสูง: ควบคุมความเร็วและแรงบิดได้อย่างแม่นยำ โดยบ่อยครั้งไม่จำเป็นต้องใช้ตัวเข้ารหัส ทำให้เหมาะสำหรับการใช้งานที่มีความต้องการสูง

- ความทนทาน: มีความไวต่อการเปลี่ยนแปลงพารามิเตอร์ของมอเตอร์และความผันผวนของแรงดันไฟฟ้าน้อยลง

- เหมาะสำหรับ: การใช้งานที่มีประสิทธิภาพสูง เช่น เครื่องจักรกระดาษ เครื่องกำเนิดไฟฟ้ากังหันลม ระบบควบคุมรอกและเครน และระบบขับเคลื่อนทางทะเล

โปรโตคอลการสื่อสารขั้นสูง

นอกเหนือจากการสื่อสารแบบอนุกรมขั้นพื้นฐาน (เช่น Modbus RTU) ไดรฟ์ AC สมัยใหม่ยังสนับสนุนอีเทอร์เน็ตอุตสาหกรรมขั้นสูงและโปรโตคอลฟิลด์บัสที่หลากหลาย ช่วยให้สามารถบูรณาการเข้ากับสถาปัตยกรรมระบบอัตโนมัติที่ซับซ้อนได้อย่างราบรื่น

- อีเธอร์เน็ตอุตสาหกรรม:

- อีเทอร์เน็ต/ไอพี: ใช้กันอย่างแพร่หลายในระบบ Rockwell Automation

- โปรฟิเน็ต: เป็นที่นิยมในสภาพแวดล้อมของซีเมนส์

- อีเธอร์แคท: เป็นที่รู้จักในเรื่องความเร็วสูงและการกำหนดระดับ มักใช้ในการควบคุมการเคลื่อนไหว

- Modbus TCP/IP: โปรโตคอลที่ใช้อีเทอร์เน็ตแบบเปิดและนำมาใช้กันอย่างแพร่หลาย

- รถสนาม:

- PROFIบัส: ฟิลด์บัสที่โตเต็มที่และทนทาน ยังคงใช้กันอย่างแพร่หลาย

- ดีไวซ์เน็ต: ฟิลด์บัสอีกตัวที่ได้รับการยอมรับสำหรับการควบคุมแบบแยกส่วน

- สามารถเปิดได้: พบได้ทั่วไปในระบบฝังตัวและเครื่องจักรบางชนิด

- ประโยชน์ที่ได้รับ:

- บูรณาการอย่างราบรื่น: เชื่อมต่อกับ PLC, HMI, ระบบ SCADA และอุปกรณ์ในโรงงานอื่นๆ ได้อย่างง่ายดาย

- การตรวจสอบและควบคุมระยะไกล: ช่วยให้สามารถปรับพารามิเตอร์จากระยะไกล การตรวจสอบสถานะแบบเรียลไทม์ และการวินิจฉัยข้อผิดพลาดจากห้องควบคุมส่วนกลาง

- การแลกเปลี่ยนข้อมูล: อำนวยความสะดวกในการแลกเปลี่ยนข้อมูลการดำเนินงานที่หลากหลาย สนับสนุนการวิเคราะห์และกลยุทธ์การบำรุงรักษาเชิงคาดการณ์

- การวินิจฉัยที่ได้รับการปรับปรุง: การรายงานข้อผิดพลาดที่รวดเร็วและละเอียดยิ่งขึ้น

ฟังก์ชั่น PLC ในตัว

ปัจจุบันไดรฟ์ AC สมัยใหม่จำนวนมากมาพร้อมกับความสามารถของ Programmable Logic Controller (PLC) ในตัว ซึ่งมักเรียกกันว่า "soft PLC" หรือ "ระบบอัจฉริยะที่ใช้ไดรฟ์"

- มันทำงานอย่างไร: เอ็นจิ้นลอจิกที่ตั้งโปรแกรมได้ขนาดเล็กถูกฝังอยู่ภายในวงจรควบคุมของไดรฟ์ ผู้ใช้สามารถตั้งโปรแกรมลำดับลอจิกอย่างง่าย ฟังก์ชันกำหนดเวลา และการดำเนินการตามเงื่อนไขได้โดยตรงในไดรฟ์ ซึ่งมักใช้ภาษาการเขียนโปรแกรม PLC มาตรฐาน (เช่น ลอจิกแลดเดอร์ แผนภาพบล็อกฟังก์ชัน)

- ประโยชน์ที่ได้รับ:

- ส่วนประกอบภายนอกที่ลดลง: สำหรับการใช้งานที่เรียบง่าย สามารถขจัดความจำเป็นในการแยก PLC ภายนอกขนาดเล็กขนาดเล็ก ซึ่งช่วยประหยัดต้นทุนและพื้นที่แผง

- ตอบสนองเร็วขึ้น: ลอจิกที่ดำเนินการโดยตรงในไดรฟ์สามารถมีเวลาตอบสนองที่เร็วขึ้น เนื่องจากหลีกเลี่ยงความล่าช้าในการสื่อสาร

- การควบคุมแบบกระจาย: เปิดใช้งานสถาปัตยกรรมการควบคุมแบบกระจายมากขึ้น โดยที่ข้อมูลอัจฉริยะจะกระจายไปทั่วระบบ

- เอกราชที่ได้รับการปรับปรุง: ที่ drive can perform basic control tasks independently, even if the main PLC communication is temporarily interrupted.

- ตัวอย่างการใช้งาน: การจัดเตรียมปั๊มอย่างง่าย การควบคุมพัดลมตามอุณหภูมิ ลำดับพื้นฐานสำหรับส่วนสายพานลำเลียงขนาดเล็ก

ที่se advanced features collectively push the boundaries of what AC drives can achieve, transforming them from simple speed controllers into intelligent, networked, and energy-efficient building blocks of modern industrial automation.

10.ข้อพิจารณาด้านความปลอดภัย

การทำงานกับไดรฟ์ AC เกี่ยวข้องกับไฟฟ้าแรงสูง กระแสไฟฟ้าแรงสูง และเครื่องจักรที่กำลังเคลื่อนที่ ซึ่งก่อให้เกิดอันตรายทางไฟฟ้าและเครื่องกลต่างๆ ดังนั้นการปฏิบัติตามระเบียบการและมาตรฐานด้านความปลอดภัยอย่างเข้มงวดจึงไม่ได้เป็นเพียงคำแนะนำเท่านั้น แต่ยังเป็นความจำเป็นที่สำคัญอีกด้วย การจัดลำดับความสำคัญด้านความปลอดภัยช่วยปกป้องบุคลากร ป้องกันความเสียหายของอุปกรณ์ และรับประกันการปฏิบัติตามข้อกำหนดด้านกฎระเบียบ

มาตรฐานความปลอดภัยทางไฟฟ้า

การปฏิบัติตามมาตรฐานความปลอดภัยทางไฟฟ้าที่เกี่ยวข้องถือเป็นรากฐานสำคัญของการทำงานของไดรฟ์ AC ที่ปลอดภัย มาตรฐานเหล่านี้กำหนดการติดตั้ง การเดินสายไฟ การต่อสายดิน และขั้นตอนการปฏิบัติงานที่เหมาะสม

- รหัสระดับชาติและนานาชาติ:

- NEC (รหัสไฟฟ้าแห่งชาติ - NFPA 70): ในอเมริกาเหนือ NEC จัดทำแนวทางสำหรับการติดตั้งระบบไฟฟ้าที่ปลอดภัย รวมถึงการติดตั้งระบบไฟฟ้าที่ปลอดภัย รวมถึงการติดตั้งระบบไฟฟ้าและไดรฟ์ที่เกี่ยวข้องกับการควบคุมมอเตอร์

- มาตรฐาน IEC (คณะกรรมการเทคนิคไฟฟ้าระหว่างประเทศ): มาตรฐาน IEC ต่างๆ ทั่วโลกมีความสำคัญอย่างยิ่ง ตัวอย่างเช่น IEC 61800 series ครอบคลุมถึงระบบขับเคลื่อนกำลังไฟฟ้าที่ปรับความเร็วได้โดยเฉพาะ

- ข้อบังคับท้องถิ่น: ตรวจสอบและปฏิบัติตามประมวลกฎหมายไฟฟ้าท้องถิ่นและข้อบังคับภายในประเทศเฉพาะในเนเธอร์แลนด์หรือที่ใดก็ตามที่มีการติดตั้งอยู่เสมอ

- คำแนะนำของผู้ผลิต: ปรึกษาและปฏิบัติตามแนวทางด้านความปลอดภัยและคำแนะนำในการติดตั้งที่ให้ไว้ในคู่มือไดรฟ์ AC อย่างเคร่งครัดเสมอ สิ่งเหล่านี้มักประกอบด้วยคำเตือน ระยะห่าง และข้อกำหนดการเดินสายไฟเฉพาะของอุปกรณ์

- บุคลากรที่ผ่านการรับรอง: เฉพาะบุคลากรที่ผ่านการฝึกอบรม ผ่านการรับรอง และได้รับอนุญาตเท่านั้นที่ควรติดตั้ง ใช้งาน บำรุงรักษา หรือแก้ไขปัญหาไดรฟ์ AC บุคคลเหล่านี้ต้องมีความเข้าใจอย่างถ่องแท้เกี่ยวกับอันตรายจากไฟฟ้า ขั้นตอนการล็อคเอาท์/แท็กเอาต์ และมาตรฐานความปลอดภัยที่เกี่ยวข้อง

การป้องกันอาร์คแฟลช

อาร์กแฟลชเป็นปรากฏการณ์ทางไฟฟ้าที่เป็นอันตรายซึ่งสามารถเกิดขึ้นเมื่อกระแสไฟฟ้าออกจากเส้นทางที่ต้องการและเคลื่อนที่ผ่านอากาศไปยังตัวนำอื่นหรือลงสู่พื้นดิน ซึ่งอาจส่งผลให้มีการปล่อยพลังงานความร้อน แสง และความดันจำนวนมหาศาลออกมาอย่างฉับพลัน นำไปสู่การไหม้อย่างรุนแรง การบาดเจ็บ หรือการเสียชีวิต ไดรฟ์ AC ซึ่งมีแรงดันไฟฟ้าสูงและอาจเกิดข้อผิดพลาดได้ อาจเป็นสาเหตุของอันตรายจากประกายไฟจากอาร์กได้

- การประเมินความเสี่ยงอาร์กแฟลช: ดำเนินการประเมินความเสี่ยงจากประกายไฟอาร์กเพื่อระบุอันตรายที่อาจเกิดขึ้น กำหนดระดับพลังงานที่ตกกระทบ และกำหนดแนวทางปฏิบัติในการทำงานที่ปลอดภัยและข้อกำหนด PPE ที่เหมาะสม

- ป้ายกำกับคำเตือน: ตรวจสอบให้แน่ใจว่าอุปกรณ์ได้รับการติดฉลากอย่างถูกต้องพร้อมสัญญาณเตือนไฟโค้งซึ่งระบุระดับอันตรายและ PPE ที่จำเป็น

- PPE แบบอาร์ค: บุคลากรที่ทำงานบนหรือใกล้กับอุปกรณ์ไฟฟ้าที่มีพลังงาน รวมถึงไดรฟ์ AC ต้องสวมอุปกรณ์ป้องกันส่วนบุคคลที่มีส่วนโค้ง (AR) ที่เหมาะสมตามที่กำหนดโดยการประเมินความเสี่ยง

- งานที่ไม่ได้รับพลังงาน: เมื่อเป็นไปได้ ให้ลดพลังงานและตรวจสอบพลังงานเป็นศูนย์ก่อนดำเนินการใดๆ หากต้องทำงานกับอุปกรณ์ที่มีพลังงาน ให้ปฏิบัติตามใบอนุญาตและขั้นตอนการปฏิบัติงานที่เข้มงวด

ระบบหยุดฉุกเฉิน

ระบบหยุดฉุกเฉิน (E-stop) ที่แข็งแกร่งและเข้าถึงได้ง่ายมีความสำคัญอย่างยิ่งในการปิดมอเตอร์และขับเคลื่อนอย่างรวดเร็วในสถานการณ์อันตราย

- การออกแบบและการใช้งาน: วงจร E-stop ควรได้รับการออกแบบให้เป็นฟังก์ชันการควบคุมที่เกี่ยวข้องกับความปลอดภัย ซึ่งมักต้องมีส่วนประกอบสำรองและการตรวจสอบเพื่อให้มั่นใจในความน่าเชื่อถือ (เช่น เป็นไปตามมาตรฐาน ISO 13849 สำหรับความปลอดภัยของเครื่องจักรหรือ IEC 62061)

- E-Stop แบบมีสาย: โดยทั่วไปปุ่ม E-stop ควรต่อสายแบบแข็งเพื่อขัดขวางกำลังควบคุมของไดรฟ์โดยตรง หรือใช้อินพุตเพื่อความปลอดภัยโดยเฉพาะ โดยข้ามลอจิกของซอฟต์แวร์เพื่อให้แน่ใจว่าการปิดเครื่องทันทีและเชื่อถือได้

- ตัดการเชื่อมต่อทันที: การหยุดฉุกเฉินควรตัดกระแสไฟที่จ่ายให้กับมอเตอร์ และป้องกันไม่ให้มีการเคลื่อนไหวใดๆ ต่อไป

- ที่ตั้งและการเข้าถึง: ปุ่ม E-stop จะต้องมีการทำเครื่องหมายไว้อย่างชัดเจน ระบุได้ง่าย และอยู่ในตำแหน่งเชิงกลยุทธ์ที่ผู้ปฏิบัติงานและบุคลากรเข้าถึงได้ในพื้นที่ที่มีเครื่องจักรอยู่

ขั้นตอนการล็อกเอาต์/แท็กเอาต์

การล็อค/แท็กเอาท์ (LOTO) เป็นขั้นตอนความปลอดภัยบังคับที่ใช้เพื่อให้แน่ใจว่าเครื่องจักรที่เป็นอันตรายถูกปิดอย่างถูกต้อง และไม่สามารถสตาร์ทได้อีกครั้งก่อนที่การบำรุงรักษาหรือการบริการจะเสร็จสิ้น

- วัตถุประสงค์: ป้องกันการเปิดอุปกรณ์ใหม่โดยไม่ได้ตั้งใจหรือโดยไม่ได้รับอนุญาตระหว่างการบริการหรือการบำรุงรักษา

- ขั้นตอน:

- การเตรียมการ: แจ้งพนักงานที่ได้รับผลกระทบ

- ปิดเครื่อง: ปิดเครื่องหรืออุปกรณ์

- การแยก: ปลดแหล่งพลังงานทั้งหมด (ไฟฟ้า ไฮดรอลิก นิวแมติก ฯลฯ) สำหรับไดรฟ์ AC นี่หมายถึงการถอดแหล่งจ่ายไฟหลัก

- แอปพลิเคชัน Lockout/Tagout: ติดล็อคและแท็กกับอุปกรณ์แยกพลังงานทั้งหมด แท็กระบุว่าใครล็อคอุปกรณ์และเพราะเหตุใด

- การปล่อยพลังงานที่เก็บไว้: ปลดปล่อยหรือยับยั้งพลังงานที่สะสมไว้อย่างปลอดภัย สำหรับไดรฟ์ AC นี่หมายถึงการตรวจสอบตัวเก็บประจุบัส DC ว่ามีการปล่อยประจุจนถึงระดับแรงดันไฟฟ้าที่ปลอดภัยโดยเฉพาะ

- การยืนยัน: พยายามใช้งานส่วนควบคุมเพื่อยืนยันว่าเครื่องจะไม่สตาร์ท ตรวจสอบแรงดันไฟฟ้าเป็นศูนย์ที่จุดทำงาน

- การฝึกอบรม: บุคลากรทุกคนที่เกี่ยวข้องกับขั้นตอน LOTO จะต้องได้รับการฝึกอบรมและอนุญาตอย่างเพียงพอ

การพิจารณาด้านความปลอดภัยเหล่านี้อย่างขยันขันแข็ง จะช่วยลดความเสี่ยงที่เกี่ยวข้องกับการทำงานของไดรฟ์ AC ให้เหลือน้อยที่สุด ส่งเสริมสภาพแวดล้อมการทำงานที่ปลอดภัยยิ่งขึ้น และรับประกันอายุการใช้งานของทั้งบุคลากรและอุปกรณ์

11.แนวโน้มในอนาคตของเทคโนโลยีไดรฟ์ AC

ที่ evolution of AC drive technology is continuous, driven by advancements in power electronics, digital processing, and connectivity. As industries push for greater efficiency, intelligence, and integration, AC drives are transforming from isolated motor controllers into highly sophisticated, networked components of advanced automation ecosystems. Several key trends are shaping the future of AC drive technology.

เพิ่มการบูรณาการกับ IoT (Internet of Things)

ที่ proliferation of the Industrial Internet of Things (IIoT) is profoundly impacting AC drives, enabling them to become more connected and data-rich.

- การเชื่อมต่อแบบฝัง: ไดรฟ์ในอนาคตจะมีพอร์ตอีเทอร์เน็ตในตัวเพิ่มมากขึ้น และรองรับโปรโตคอล IIoT ต่างๆ (เช่น OPC UA, MQTT) โดยตรงนอกกรอบ ช่วยลดความซับซ้อนในการรวมเข้ากับระบบองค์กรและระบบคลาวด์ในวงกว้าง

- ความสามารถในการประมวลผล Edge: ไดรฟ์กำลัง "ฉลาดขึ้น" ที่ Edge ซึ่งสามารถประมวลผลข้อมูลภายในเครื่อง แทนที่จะส่งข้อมูลดิบทั้งหมดไปยังระบบคลาวด์ ช่วยให้ตัดสินใจได้เร็วขึ้น ลดเวลาแฝง และลดความต้องการแบนด์วิธสำหรับการวิเคราะห์ขั้นพื้นฐาน

- การตรวจสอบและควบคุมระยะไกล: การเชื่อมต่อที่ได้รับการปรับปรุงอำนวยความสะดวกในการตรวจสอบประสิทธิภาพของไดรฟ์และมอเตอร์จากระยะไกล ทำให้สามารถแก้ไขปัญหานอกสถานที่ การปรับพารามิเตอร์ และการเพิ่มประสิทธิภาพการปฏิบัติงาน สิ่งนี้มีคุณค่าอย่างยิ่งสำหรับการกระจายทรัพย์สินหรือสิ่งอำนวยความสะดวก

- การวิเคราะห์ข้อมูลและการแสดงภาพ: ไดรฟ์จะสนับสนุนกลุ่มข้อมูลขนาดใหญ่ การป้อนข้อมูลไปยังแพลตฟอร์มการวิเคราะห์สำหรับแนวโน้มประสิทธิภาพ การวิเคราะห์การใช้พลังงาน และการเพิ่มประสิทธิภาพกระบวนการ

ไดรฟ์อัจฉริยะพร้อมการบำรุงรักษาเชิงคาดการณ์

การใช้ประโยชน์จากความสามารถของ IIoT ทำให้ไดรฟ์ AC กำลังพัฒนาจนกลายเป็นผู้มีส่วนร่วมเชิงรุกในกลยุทธ์การบำรุงรักษาเชิงคาดการณ์ โดยเปลี่ยนจากการซ่อมแซมเชิงโต้ตอบไปเป็นการแทรกแซงที่คาดการณ์ไว้

- เซนเซอร์แบบรวม: ไดรฟ์ในอนาคตอาจรวมเซ็นเซอร์ภายในที่ซับซ้อนมากขึ้นหรือรวมเข้ากับเซ็นเซอร์ภายนอก (เช่น การสั่นสะเทือน อุณหภูมิ อะคูสติก) ได้อย่างราบรื่นบนมอเตอร์และอุปกรณ์ขับเคลื่อน

- การตรวจสอบสภาพ: ไดรฟ์จะรวบรวมและวิเคราะห์ข้อมูลแบบเรียลไทม์ เช่น การวิเคราะห์ลายเซ็นกระแสมอเตอร์ (MCSA) รูปแบบการสั่นสะเทือน อุณหภูมิของขดลวด และอุณหภูมิแบริ่ง

- การตรวจจับความผิดปกติ: อัลกอริธึมในตัวและความสามารถในการเรียนรู้ของเครื่องจะวิเคราะห์ข้อมูลนี้เพื่อตรวจจับความผิดปกติหรือการเบี่ยงเบนเล็กน้อยจากรูปแบบการทำงานปกติที่บ่งบอกถึงความล้มเหลวของอุปกรณ์ที่กำลังจะเกิดขึ้น

- การแจ้งเตือนและการวินิจฉัย: เมื่อตรวจพบความผิดปกติ ไดรฟ์สามารถสร้างการแจ้งเตือนอัตโนมัติไปยังเจ้าหน้าที่บำรุงรักษา ให้ข้อมูลการวินิจฉัยโดยละเอียด และแม้แต่แนะนำการดำเนินการแก้ไข ลดการหยุดทำงานที่ไม่คาดคิด และเพิ่มประสิทธิภาพกำหนดการบำรุงรักษา

- แฝดดิจิตอล: ข้อมูลจากสมาร์ทไดรฟ์จะป้อนเข้าสู่สินทรัพย์ดิจิทัลแฝด ช่วยให้จำลองสภาพการทำงานต่างๆ และคาดการณ์อายุการใช้งานที่เหลืออยู่ได้

ปรับปรุงประสิทธิภาพการใช้พลังงาน

แม้ว่าไดรฟ์ AC ในปัจจุบันจะมีประสิทธิภาพสูงอยู่แล้ว แต่การวิจัยและพัฒนาอย่างต่อเนื่องยังคงผลักดันขอบเขตของการเพิ่มประสิทธิภาพพลังงานต่อไป

- สารกึ่งตัวนำ Bandgap แบบกว้าง: ที่ increasing adoption of new semiconductor materials like Silicon Carbide (SiC) and Gallium Nitride (GaN) will lead to drives with even lower switching losses, higher power densities, and greater efficiency. These materials allow for higher switching frequencies and operate at higher temperatures.

- อัลกอริธึมการควบคุมขั้นสูง: การปรับแต่งอัลกอริธึมการควบคุมมอเตอร์อย่างต่อเนื่อง (เช่น ความก้าวหน้าเพิ่มเติมในการประมาณค่าฟลักซ์ การควบคุมแบบอะแดปทีฟ) จะดึงประสิทธิภาพจากมอเตอร์ออกมาได้มากขึ้นตามโหลดและความเร็วที่แตกต่างกัน

- โซลูชั่นคุณภาพไฟฟ้าแบบครบวงจร: ไดรฟ์ในอนาคตอาจรวมความสามารถในการกรองฮาร์มอนิกแบบแอคทีฟและการแก้ไขตัวประกอบกำลังได้อย่างราบรื่นมากขึ้น ซึ่งจะช่วยปรับปรุงคุณภาพไฟฟ้าโดยรวมของการติดตั้งทางอุตสาหกรรม

- ความเข้ากันได้ของกริด DC: ในขณะที่อุตสาหกรรมต่างๆ พิจารณาหันมาใช้ DC microgrids ไดรฟ์ที่มีความสามารถในการป้อนข้อมูล DC แบบเนทีฟจะกลายเป็นที่แพร่หลายมากขึ้น โดยขจัดการสูญเสียการแปลง AC-DC ณ จุดเชื่อมต่อ

ความสามารถในการสื่อสารไร้สาย

การลดการพึ่งพาการเชื่อมต่อแบบใช้สายเพื่อการควบคุมและการเก็บข้อมูลจะช่วยเพิ่มความยืดหยุ่นและทำให้การติดตั้งง่ายขึ้น

- บูรณาการ Fieldbus ไร้สาย: ไดรฟ์จะนำเสนอ Wi-Fi แบบบูรณาการ บลูทูธ หรือมาตรฐานการสื่อสารอุตสาหกรรมไร้สายอื่นๆ มากขึ้น (เช่น Wireless HART, ISA100 Wireless, ระบบไร้สายทางอุตสาหกรรมที่เป็นเอกสิทธิ์) สำหรับการเขียนโปรแกรม การตรวจสอบ และแม้แต่การควบคุมพื้นฐานในแอปพลิเคชันที่มีความสำคัญน้อยกว่า

- เครือข่ายตาข่าย: ที่ ability to form self-healing mesh networks among drives and other devices will improve reliability and scalability of wireless automation systems.

- การทดสอบการใช้งานระยะไกล: ความสามารถไร้สายสามารถอำนวยความสะดวกในการทดสอบการใช้งานระยะไกลที่ปลอดภัยและมีประสิทธิภาพมากขึ้นในสถานที่อันตรายหรือเข้าถึงได้ยาก

ฟังก์ชั่น PLC ในตัว

ที่ trend of integrating PLC logic directly into the drive is set to expand, making drives even more autonomous and versatile.

- พลังการประมวลผลที่เพิ่มขึ้น: ไดรฟ์จะมีโปรเซสเซอร์ที่ทรงพลังมากขึ้นซึ่งสามารถรันโปรแกรม PLC ที่ซับซ้อนมากขึ้นได้

- การเขียนโปรแกรมมาตรฐาน: การใช้สภาพแวดล้อมการเขียนโปรแกรม IEC 61131-3 ภายในไดรฟ์โดยตรงในวงกว้างมากขึ้น จะทำให้วิศวกรควบคุมสามารถใช้ประโยชน์จากฟังก์ชันการทำงานนี้ได้ง่ายขึ้น

- ฟังก์ชั่นโมดูลาร์: ไดรฟ์อาจมีบล็อกซอฟต์แวร์แบบโมดูลาร์สำหรับการใช้งานเฉพาะ (เช่น ลำดับปั๊ม การควบคุมพัดลมด้วยโหมดไฟ) ซึ่งช่วยลดความพยายามในการเขียนโปรแกรม

- ความปลอดภัยทางไซเบอร์: เมื่อไดรฟ์เชื่อมต่อกันและชาญฉลาดมากขึ้น คุณลักษณะด้านความปลอดภัยทางไซเบอร์ที่แข็งแกร่ง (เช่น บูตอย่างปลอดภัย การสื่อสารที่เข้ารหัส การควบคุมการเข้าถึง) จะกลายเป็นมาตรฐานในการป้องกันการเข้าถึงโดยไม่ได้รับอนุญาตและภัยคุกคามทางไซเบอร์

ที่ future of AC drive technology points towards highly intelligent, interconnected, and autonomous devices that not only control motors with unprecedented precision and efficiency but also play a pivotal role in the broader landscape of smart factories, predictive maintenance, and sustainable industrial operations.